Ведущий покупатель глиняного кирпича с низкой пористостью для стекловаренных печей

Говоря о ведущем покупателе глиняного кирпича с низкой пористостью для стекловаренных печей, многие сразу думают о цене. И это, конечно, важно. Но я бы сказал, что цена – это лишь следствие качества. На самом деле, выбор правильного материала – это целая наука, требующая понимания процессов, происходящих в печи, и долгосрочной перспективы. Часто заказчики стремятся сэкономить на начальном этапе, выбирая самый дешевый вариант, а потом сталкиваются с проблемами: быстрая деградация, снижение эффективности, необходимость частой замены. К сожалению, это распространенная ошибка. Сегодня хочу поделиться опытом и размышлениями на эту тему.

Что такое низкая пористость и почему она критична?

Пористость – это, по сути, количество пустот в материале. Для огнеупоров, используемых в стекловаренных печах, низкая пористость – это не просто желательное свойство, это необходимость. Низкая пористость означает меньшее количество пор, через которые может проходить стекломасса, что напрямую влияет на скорость плавления, качество получаемого стекла и, конечно, на срок службы печи. Пористая структура приводит к повышенному теплообмену, быстрому проникновению загрязнений и разрушению материала под воздействием высоких температур и агрессивной среды. Особенно это критично для стеклоплавильных печей, где температура может достигать очень высоких значений, а стекломасса обладает высокой текучестью.

Дело в том, что при высоких температурах пористый материал начинает разрушаться быстрее, увеличивая риск трещин и сколов. Кроме того, поры могут служить точками концентрации напряжения, что приводит к преждевременному разрушению кирпича. Поэтому, выбирая огнеупор для печи, важно обращать внимание не только на его термостойкость, но и на его пористость. Идеальный вариант – материал с минимальной пористостью, но при этом достаточной прочностью и термической устойчивостью.

Реальные примеры из практики

Недавно мы работали с предприятием, использующим печи с неплохим оборудованием, но выбирающим дешевый огнеупор. В течение года кирпич начал разрушаться, возникали трещины, снижалась эффективность печи. При детальном анализе выяснилось, что пористость материала превышала допустимые нормы. Это привело к преждевременному износу, увеличению затрат на ремонт и снижению качества продукции. Решение – переход на материал с более низким показателем пористости.

Другой пример – использование огнеупоров с искусственно завышенной пористостью для снижения веса. Это кажется логичным, но на практике приводит к снижению термостойкости и быстрому разрушению. Мы неоднократно сталкивались с подобными ситуациями. Важно понимать, что 'легкий' не всегда означает 'лучший' в контексте огнеупоров. В конечном итоге, экономия на весе может обойтись гораздо дороже.

Какие материалы соответствуют требованиям низкой пористости?

В первую очередь, стоит обратить внимание на кирпичи на основе высокоглиноземистого сырья. В нашей компании, ООО Огнеупорные Материалы Сяцянь, Янцюань, мы специализируемся именно на таких материалах. Мы используем различные типы глины с минимальным содержанием органических примесей и тщательно контролируем процесс обжига, чтобы добиться максимальной плотности и минимальной пористости. Наш опыт показывает, что использование этих материалов обеспечивает значительно более длительный срок службы печи и более высокую эффективность работы.

Кроме того, существуют огнеупоры на основе шамотной глины, которые также обладают низким показателем пористости. Шамотная глина подвергается специальной термической обработке, что приводит к образованию силикатных стекловидных веществ, которые заполняют поры и увеличивают прочность материала. Выбор конкретного материала зависит от условий эксплуатации печи, температуры и состава стекломассы. Поэтому, перед выбором необходимо провести тщательный анализ.

Важность контроля качества

Важно помнить, что даже при использовании качественного сырья, контроль качества производства имеет решающее значение. Необходимо проверять соответствие материала заявленным характеристикам, такие как плотность, пористость, термостойкость, химическая стойкость. Идеально, если производитель предоставляет сертификаты, подтверждающие качество материала.

Мы всегда проводим комплексный контроль качества на всех этапах производства, начиная с отбора сырья и заканчивая упаковкой готовой продукции. Это позволяет нам гарантировать, что наши клиенты получают огнеупоры, соответствующие самым высоким требованиям. Использование современного оборудования и опытных специалистов позволяет нам добиться высокой точности и надежности.

Проблемы, возникающие при неправильном выборе

Как я уже говорил, неправильный выбор огнеупора может привести к серьезным проблемам. Это может быть: снижение эффективности печи, преждевременный износ кирпича, увеличение затрат на ремонт, снижение качества продукции. Кроме того, использование некачественного материала может представлять опасность для персонала, работающего с печью.

Не стоит забывать о влиянии качества огнеупоров на экологию. Разрушение кирпича приводит к образованию пыли, которая может загрязнять воздух и ухудшать здоровье людей. Использование качественных материалов позволяет снизить количество пыли и улучшить экологическую обстановку.

Альтернативные решения и современные тенденции

В последнее время наблюдается тенденция к использованию более современных материалов для огнеупоров, таких как керамические композиты и огнеупорные бетоны. Эти материалы обладают повышенной термостойкостью, прочностью и химической стойкостью, а также меньшей пористостью, чем традиционные глиняные кирпичи.

Однако, их стоимость обычно выше, чем у традиционных материалов. Поэтому, выбор материала зависит от бюджета и требований к печи. Важно также учитывать условия эксплуатации печи, такие как температура, состав стекломассы и агрессивность среды. Мы постоянно следим за новыми тенденциями в отрасли и предлагаем нашим клиентам самые современные и эффективные решения.

Заключение

Итак, выбор ведущего покупателя глиняного кирпича с низкой пористостью для стекловаренных печей – это ответственный шаг, требующий внимательного анализа. Не стоит экономить на качестве материала, ведь это может привести к серьезным проблемам в будущем. Обращайтесь к опытным специалистам, выбирайте проверенных производителей и всегда проверяйте качество материала. Это позволит вам обеспечить надежную и эффективную работу вашей печи и избежать дорогостоящих ремонтов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плотный шамотный кирпич для доменных печей

Плотный шамотный кирпич для доменных печей -

Муллитовый кирпич для алюминиевых заводов

Муллитовый кирпич для алюминиевых заводов -

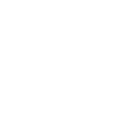

Высокочистый муллитовый кирпич для известковых печей

Высокочистый муллитовый кирпич для известковых печей -

Алюмокарбидкремниевый кирпич

Алюмокарбидкремниевый кирпич -

Корундово-андалузитовый кирпич

Корундово-андалузитовый кирпич -

HA75.80 Высокоглиноземистый кирпич

HA75.80 Высокоглиноземистый кирпич -

HA Корундовый кирпич

HA Корундовый кирпич -

Подвесной корундо-муллитовый кирпич для сталеплавильных нагревательных печей

Подвесной корундо-муллитовый кирпич для сталеплавильных нагревательных печей -

HA85 Высокоглиноземистый кирпич

HA85 Высокоглиноземистый кирпич -

Муллито-карбидкремниевый кирпич AT

Муллито-карбидкремниевый кирпич AT -

Хромитовый корундовый кирпич

Хромитовый корундовый кирпич -

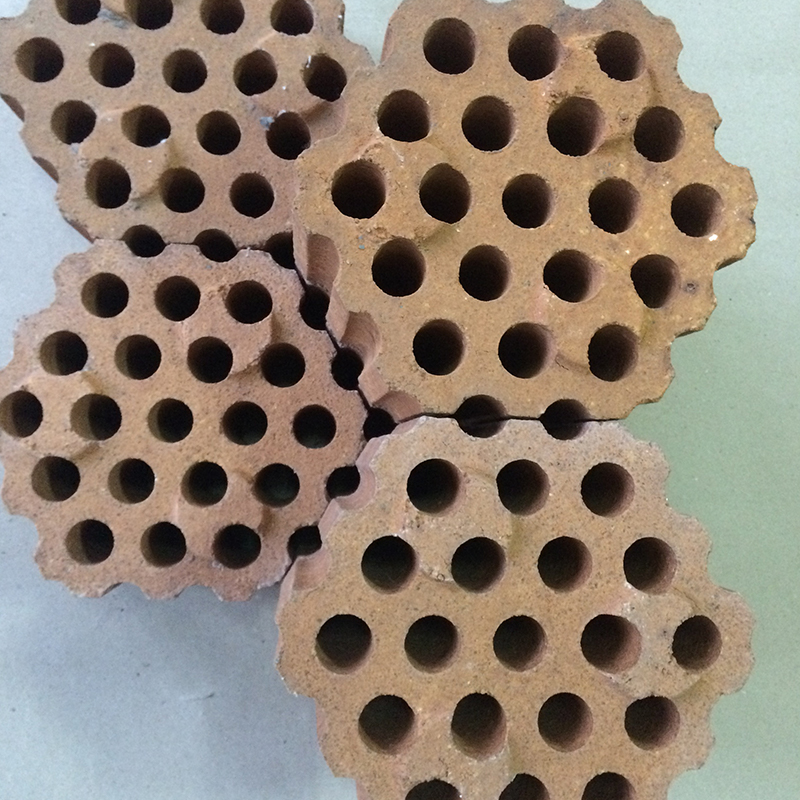

HRN Семиканальный кирпич с низкой ползучестью для воздухонагревателей

HRN Семиканальный кирпич с низкой ползучестью для воздухонагревателей

Связанный поиск

Связанный поиск- Ведущий закупщик самодельных огнеупорных глин

- Ведущий покупатель огнеупорного кирпича для угольных печей

- Производители гранул 2.5 мм глиняного огнеупорного кирпича из китая

- Купить шамотный кирпич шб 5

- Оптовая высокая нагрузка мягкие 80 высокоглиноземистые кирпичи

- Китайские производители глиняного огнеупорного кирпича типа ша 5 с техническими параметрами

- Основные покупатели огнеупорного глиняного кирпича с сравнением марок

- Размер кирпича огнеупорного шамотного шб 5

- Поставщики высокоглиноземистого кирпича на фосфатной связке

- Дешевые фосфатные высокоглиноземистые кирпичи