Ведущий покупатель корундо-муллитовых сборных блоков

В последнее время всё чаще звучат разговоры о сборных блоках из керамических материалов, особенно в отраслях, где требуются высокие термостойкости и химическая инертность. И вот тут возникает первый вопрос: кто же является ведущим покупателем корундо-муллитовых сборных блоков? На мой взгляд, классическая картина – это крупный металлургический комбинат или цементный завод. Но дело в том, что реальность гораздо разнообразнее и часто менее очевидна. Конечно, мы работаем с ними, но есть и специализированные предприятия, и даже исследовательские центры, заказывающие партии для испытаний. Речь о не просто 'покупателе', а о понятии 'потребление', которое может быть разным, с разным уровнем требований и, соответственно, с разной ценовой политикой.

Обзор: Кто реально покупает корундо-муллитовые блоки и зачем?

Основная идея, которую я хочу донести – рынок корундо-муллитовых сборных блоков неоднороден. Если говорить о ключевых игроках, то это, безусловно, предприятия металлургической, цементной и энергетической промышленности. Они используют эти блоки для футеровки печей, конвертеров, регенераторов и других агрессивных элементов оборудования, работающих при экстремальных температурах. Но параллельно существует растущий сегмент рынка – это производство керамических изделий, требующих высокой термостойкости, например, для изготовления тиглей или компонентов высокотемпературного оборудования. И, конечно, есть научные организации, занимающиеся разработкой новых материалов и технологий, которым для экспериментов и испытаний нужны корундо-муллитовые сборные блоки.

Металлургическая промышленность: основные потребности

В металлургии корундо-муллитовые сборные блоки находят применение в самых 'горячих' местах – печи плавки, доменные печи, электропечи, а также в технологических установках. Здесь критичны не только высокая термостойкость (выше 1700°C), но и устойчивость к абразивным средам, выдержке в агрессивных газовых смесях (с участием серы, хлора и т.д.). Классические корундо-муллитовые сборные блоки отлично справляются с этим, но для самых требовательных применений (например, в плавлении специальных сплавов) используют блоки с добавками карбида кремния или других высокотемпературных компонентов. Проблема, с которой мы сталкиваемся регулярно, - это несовпадение фактических характеристик материала с заявленными производителем. Именно поэтому всегда необходимо проводить собственные испытания перед внедрением новых блоков в производственный процесс.

Цементная промышленность: футеровка вращающихся печей

Цементные заводы – еще один важный потребитель. Здесь корундо-муллитовые сборные блоки используются для футеровки вращающихся печей, где происходит обжиг клинкера. Основные требования – высокая термостойкость, сопротивление термическим шокам (печи постоянно нагреваются и охлаждаются), и устойчивость к воздействию щелочных газов. Иногда, для увеличения срока службы футеровки, добавляют в состав оксид алюминия. Мы неоднократно сталкивались с ситуациями, когда некачественные корундо-муллитовые сборные блоки приводили к преждевременному выходу из строя футеровки, что влечет за собой серьезные финансовые потери для предприятия. Недостаточная плотность, наличие микротрещин и неправильный состав – типичные причины поломок.

Энергетическая промышленность и специализированные области

В энергетике корундо-муллитовые сборные блоки используются в котлах, турбинах, регенераторах и других высокотемпературных установках. Здесь, помимо термостойкости, важна теплопроводность и низкий коэффициент теплового расширения. В нефтехимии, углехимии и энергосбережении они используются для футеровки реакторов, теплообменников и других агрегатов. Не стоит забывать и о научных учреждениях, которые заказывают корундо-муллитовые сборные блоки для разработки новых материалов и технологий. Например, несколько лет назад нам поступал заказ от одного из ведущих институтов, занимающихся разработкой новых типов высокотемпературных теплоизоляционных материалов. Они требовали блоков с очень высокой чистотой и минимальным содержанием примесей. Этот заказ был весьма специфическим, но показал, насколько важна гибкость производства и способность адаптироваться к индивидуальным потребностям заказчика.

Проблемы и вызовы на рынке

Один из главных вызовов – это контроль качества. Рынок корундо-муллитовых сборных блоков переполнен поставщиками, и не всегда легко отличить качественный продукт от некачественного. Многие производители не соблюдают технологию производства, используют некачественное сырье, что приводит к снижению эксплуатационных характеристик блоков. Мы часто видим блоки с большим количеством трещин, неоднородным составом и низкой плотностью. Еще одна проблема – это недостаток квалифицированных специалистов, способных правильно оценить качество материала и подобрать оптимальный вариант для конкретного применения. К сожалению, многие заказчики не уделяют достаточно внимания этому вопросу, что приводит к ошибкам в выборе материала и, как следствие, к преждевременному выходу из строя оборудования.

Ключевые аспекты выбора и применения

При выборе корундо-муллитовых сборных блоков необходимо учитывать множество факторов: температурный режим работы оборудования, агрессивность среды, механические нагрузки, требования к теплопроводности и тепловому расширению. Важно обращать внимание не только на заявленные характеристики материала, но и на результаты испытаний, проведенных независимой лабораторией. Также необходимо учитывать опыт производителя и его репутацию на рынке. Мы рекомендуем нашим клиентам всегда проводить собственные испытания перед внедрением новых блоков в производственный процесс. Это позволит избежать серьезных проблем и обеспечить надежную и долговечную работу оборудования.

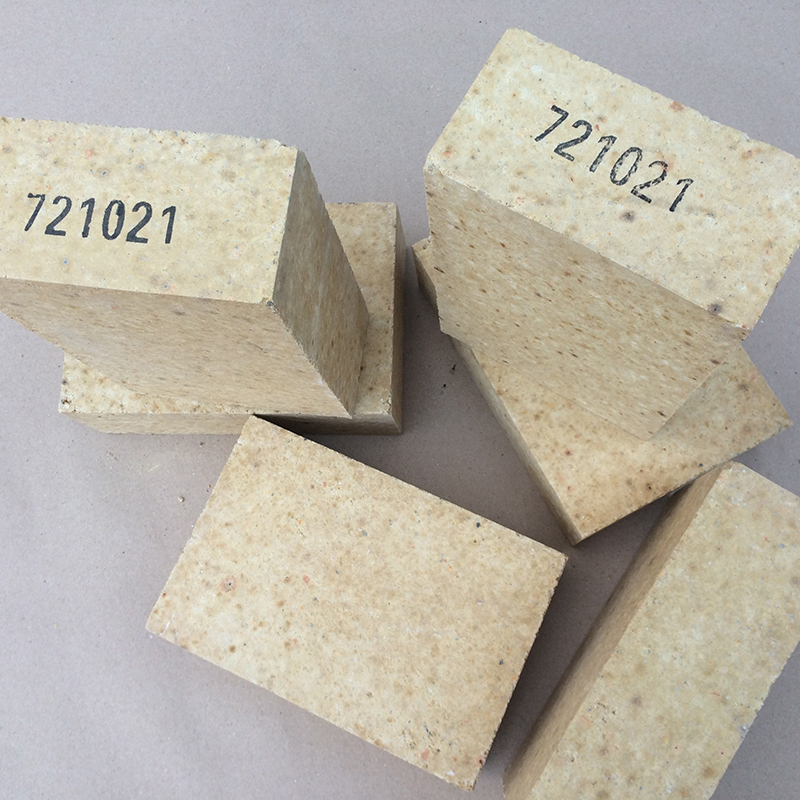

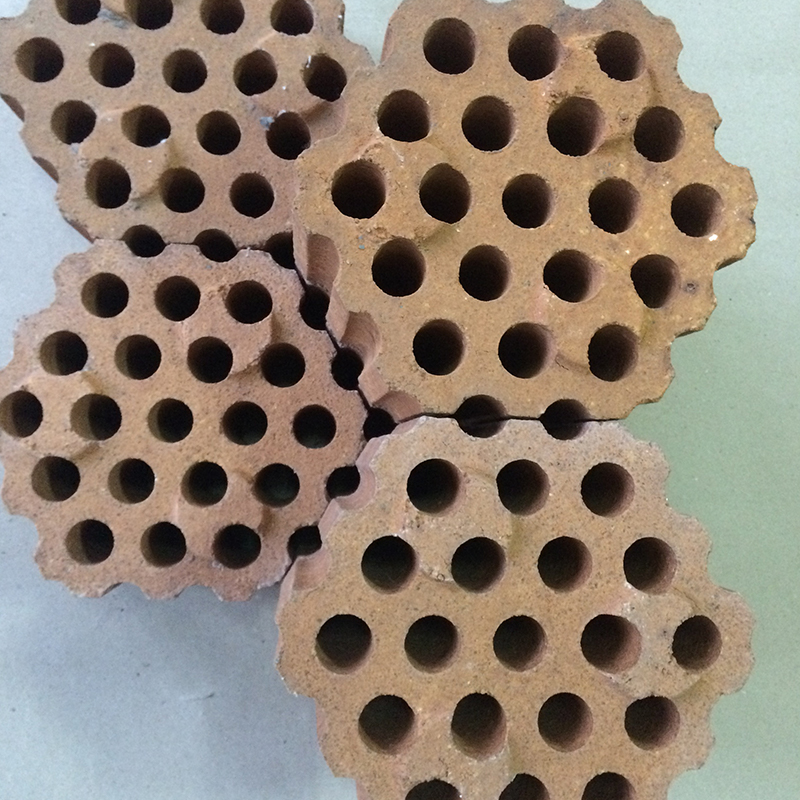

Важность контроля качества на всех этапах

Контроль качества должен осуществляться на всех этапах производства – от забора сырья до отгрузки готовой продукции. Необходимо регулярно проводить лабораторные испытания для проверки соответствия материала требованиям стандартов и техническим условиям. Особое внимание следует уделять контролю плотности, состава и механических свойств блоков. Также важно проводить визуальный осмотр блоков для выявления трещин, сколов и других дефектов. Мы используем современное лабораторное оборудование для контроля качества и гарантируем соответствие нашей продукции требованиям самых строгих стандартов.

Срок службы и рекомендации по эксплуатации

Срок службы корундо-муллитовых сборных блоков зависит от множества факторов – от условий эксплуатации до качества материала. При правильной эксплуатации срок службы блоков может достигать нескольких лет. Мы рекомендуем нашим клиентам соблюдать рекомендации по монтажу и эксплуатации блоков, регулярно проводить осмотры и своевременно устранять повреждения. Также важно избегать резких перепадов температуры и механических нагрузок. Мы предоставляем нашим клиентам техническую поддержку и консультации по вопросам эксплуатации блоков.

Перспективы развития рынка

Рынок корундо-муллитовых сборных блоков продолжает расти, чему способствуют развитие металлургической, цементной и энергетической промышленности, а также рост интереса к высокотемпературным технологиям. Мы прогнозируем увеличение спроса на блоки с улучшенными характеристиками – с повышенной термостойкостью, устойчивостью к абразивным средам и низкой теплопроводностью. Также ожидается рост спроса на блоки с добавками карбида кремния и других высокотемпературных компонентов. Мы активно инвестируем в развитие производства и разработку новых материалов, чтобы удовлетворить растущие потребности рынка. Компания ООО Огнеупорные Материалы Сяцянь, Янцюань постоянно работает над улучшением качества своей продукции и расширением ассортимента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Циркон-хромитовый корундовый композитный кирпич

Циркон-хромитовый корундовый композитный кирпич -

HA83 Высокоглиноземистый кирпич

HA83 Высокоглиноземистый кирпич -

GL-65 Высокоглиноземистый кирпич для доменных печей

GL-65 Высокоглиноземистый кирпич для доменных печей -

Высокоглиноземистый кирпич с фосфатным связующим

Высокоглиноземистый кирпич с фосфатным связующим -

Андалузитовый кирпич AD

Андалузитовый кирпич AD -

Алюмокарбидкремниевый кирпич

Алюмокарбидкремниевый кирпич -

Муллито-карбидкремниевый кирпич AT

Муллито-карбидкремниевый кирпич AT -

HA85 Высокоглиноземистый кирпич

HA85 Высокоглиноземистый кирпич -

DL-80 Кирпич для верха доменной печи

DL-80 Кирпич для верха доменной печи -

Кремниево-муллитовый кирпич для цементных печей

Кремниево-муллитовый кирпич для цементных печей -

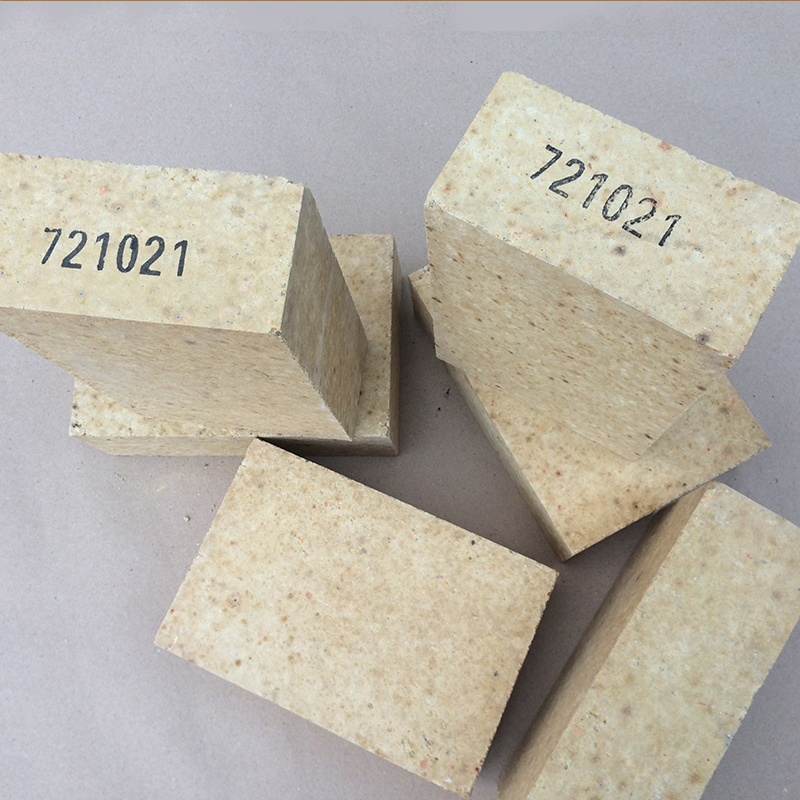

HRN Семиканальный кирпич с низкой ползучестью для воздухонагревателей

HRN Семиканальный кирпич с низкой ползучестью для воздухонагревателей -

Высокоглиноземистый кирпич стойкий к проникновению

Высокоглиноземистый кирпич стойкий к проникновению

Связанный поиск

Связанный поиск- Дешевые клиновидные глиняные огнеупорные кирпичи размеры

- Высокоплотный шамот для известково-обжигательных печей

- Технические характеристики глиняного огнеупорного кирпича для печей oem

- Оптовая продажа муллитовых кирпичей для сухого тушения коксовой печи

- Ведущий китайский покупатель кирпича для крыши электропечи

- Купить высокоглиноземистый кирпич на фосфатной связке

- Производитель микропористых керамических чашечных кирпичей из корунда в китае

- Производитель глиняного огнеупорного кирпича типа шб 5 стандартный тип

- Основные страны-покупатели кирпича для крыши электропечи

- Поставщики глиняных и огнеупорных кирпичей