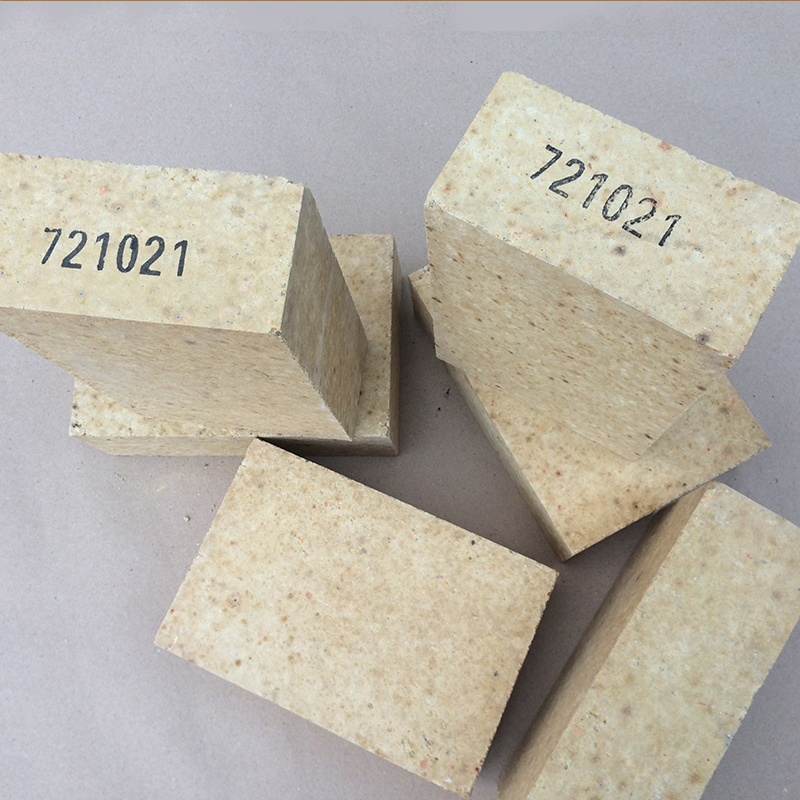

Китайский производитель высоконагруженных мягких кирпичей с высоким содержанием глинозема 80

Многие считают, что производство высокопрочных мягких кирпичей – это простой процесс смешивания компонентов и формовки. На деле же все гораздо сложнее. Понимание реальных свойств материала, оптимизация состава и контроль качества на всех этапах производства – это ключевые факторы успеха. И опыт показывает, что даже с использованием качественного сырья, добиться стабильных характеристик и высокой надежности изделия не всегда легко. Наш опыт работы с кирпичами из высокоглиноземистого сырья позволил нам выявить ряд проблем и разработать эффективные решения. Этот текст – попытка поделиться этими знаниями и развеять некоторые распространенные заблуждения.

Состав – фундамент качества: Больше, чем просто глинозем

Часто при обсуждении высокопрочных мягких кирпичей акцент делается только на содержании глинозема. И это, безусловно, важно. Но глинозем – это не единственный компонент, определяющий свойства конечного продукта. Соотношение глинозема с другими оксидами металлов (кремнезем, оксид алюминия и т.д.), наличие и количество добавок, размер частиц сырья – все это существенно влияет на термостойкость, химическую стойкость и механическую прочность кирпича.

Например, мы работали с проектом для цементного завода, где стандартная рецептура кирпича из высокоглиноземистого сырья давала неприемлемую усадку при обжиге. При тщательном анализе мы выявили, что избыток кремнезема в сырье приводил к образованию большого количества водяных паров во время нагрева, что и вызывало деформацию. После корректировки рецептуры (уменьшение содержания кремнезема и добавление небольшого количества оксида магния) проблему удалось решить. Важно понимать, что состав - это не статичная величина, а переменная, требующая постоянной оптимизации.

Мы всегда начинаем с тщательного анализа сырья – не только химического, но и физического (размер частиц, пористость и т.д.). Для нас критично понимать, как это сырье будет вести себя при обжиге, и какие изменения произойдут в его структуре. Это, пожалуй, один из самых важных шагов в процессе производства высокопрочных мягких кирпичей.

Процесс формовки: Разница между теорией и практикой

Формовка мягких кирпичей, в отличие от традиционного кирпича, предполагает использование гравитационного пресса. При этом необходимо учитывать влажность сырьевой смеси, свойства используемого связующего (обычно это глиноземистые добавки или синтетические связующие) и параметры пресса (давление, скорость). Неправильный выбор параметров формовки может привести к появлению дефектов, таких как трещины, сколы и неравномерная плотность.

Например, в одном из наших проектов мы столкнулись с проблемой образования трещин на поверхности кирпича после обжига. После анализа ситуации выяснилось, что давление пресса было слишком высоким, что приводило к уплотнению материала и созданию внутренних напряжений. Снижение давления и увеличение времени выдержки в прессе позволило значительно уменьшить количество трещин.

Важно помнить, что формовка – это не просто механический процесс, а сложный физико-химический процесс, требующий точного контроля и понимания. Необходимо учитывать все факторы, влияющие на формирование кирпича, и постоянно корректировать параметры формовки для достижения оптимального результата. Кроме того, влияние температуры окружающей среды на влажность сырья также играет немаловажную роль.

Обжиг: Ключевой этап, определяющий характеристики

Обжиг – это, пожалуй, самый ответственный этап в производстве высокопрочных мягких кирпичей. Именно в процессе обжига происходит спекание материала и формирование его окончательных свойств. Температура, время обжига и режим охлаждения – все это должно быть тщательно контролируемо. Несоблюдение этих параметров может привести к деформации, растрескиванию или снижению термостойкости кирпича.

Мы используем различные типы печей – от традиционных вращающихся печей до современных муфельных печей. Выбор печи зависит от объема производства, требуемых характеристик кирпича и экономических факторов. Важно, чтобы печь обеспечивала равномерный нагрев и охлаждение материала, а также соответствовала требованиям экологической безопасности.

Особенно важно правильно подобрать режим охлаждения. Резкое охлаждение может привести к образованию внутренних трещин, а медленное охлаждение – к снижению термостойкости кирпича. Идеальный режим охлаждения – это постепенное снижение температуры с использованием контролируемого источника тепла. Оптимальная скорость охлаждения – это предмет постоянных исследований и зависит от состава материала и технологии обжига. Мы постоянно экспериментируем с различными режимами охлаждения, чтобы добиться максимальной прочности и долговечности кирпича.

Химическая стойкость: Защита от агрессивных сред

Кирпичи из высокоглиноземистого сырья часто используются в агрессивных средах – в сталеплавильных печах, цементных заводах и других промышленных предприятиях. Поэтому важно обеспечить им высокую химическую стойкость. В состав кирпича могут добавляться различные модификаторы, которые повышают его устойчивость к воздействию кислот, щелочей и других агрессивных сред.

Например, для защиты от воздействий серной кислоты мы используем добавки на основе оксида магния и оксида кальция. Для защиты от воздействий щелочей – добавки на основе оксида алюминия и оксида цинка. Важно учитывать, что добавки должны быть совместимы с остальным составом кирпича и не влиять на его механические свойства.

Мы регулярно проводим испытания кирпича на химическую стойкость в лабораторных условиях, чтобы убедиться в его соответствии требованиям заказчика. Эти испытания проводятся в различных агрессивных средах и позволяют определить срок службы кирпича в конкретных условиях эксплуатации. Например, в ООО Огнеупорные Материалы Сяцянь, Янцюань, мы располагаем современной лабораторией для проведения таких испытаний. Это позволяет нам предлагать нашим клиентам только самые надежные и долговечные решения.

Контроль качества: Безопасность и надежность

Контроль качества – это неотъемлемая часть процесса производства высокопрочных мягких кирпичей. Он начинается с контроля качества сырья и продолжается на всех этапах производства – от формовки до обжига. Необходимо регулярно проводить лабораторные испытания кирпича на различные параметры – прочность, термостойкость, химическую стойкость, плотность и т.д.

Мы используем современные методы контроля качества, такие как ультразвуковой контроль, рентгенографический контроль и микроскопический анализ. Эти методы позволяют выявить даже незначительные дефекты, которые могут повлиять на долговечность кирпича.

Наше качество подтверждено соответствующими сертификатами и соответствует международным стандартам. Мы стремимся к постоянному улучшению качества продукции и постоянно совершенствуем наши производственные процессы. Наша цель – предоставлять нашим клиентам только самые надежные и долговечные решения.

Это лишь краткий обзор основных аспектов производства высокопрочных мягких кирпичей. В этом деле есть множество нюансов и тонкостей, которые требуют опыта и знаний. Именно поэтому мы постоянно учимся и совершенствуем свои навыки, чтобы предлагать нашим клиентам самые лучшие решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Андалузитовый кирпич AD

Андалузитовый кирпич AD -

HA75.80 Высокоглиноземистый кирпич

HA75.80 Высокоглиноземистый кирпич -

HA Корундовый кирпич

HA Корундовый кирпич -

Муллито-карбидкремниевый кирпич AT

Муллито-карбидкремниевый кирпич AT -

HA85 Высокоглиноземистый кирпич

HA85 Высокоглиноземистый кирпич -

GL80 Кирпич для подины доменной печи

GL80 Кирпич для подины доменной печи -

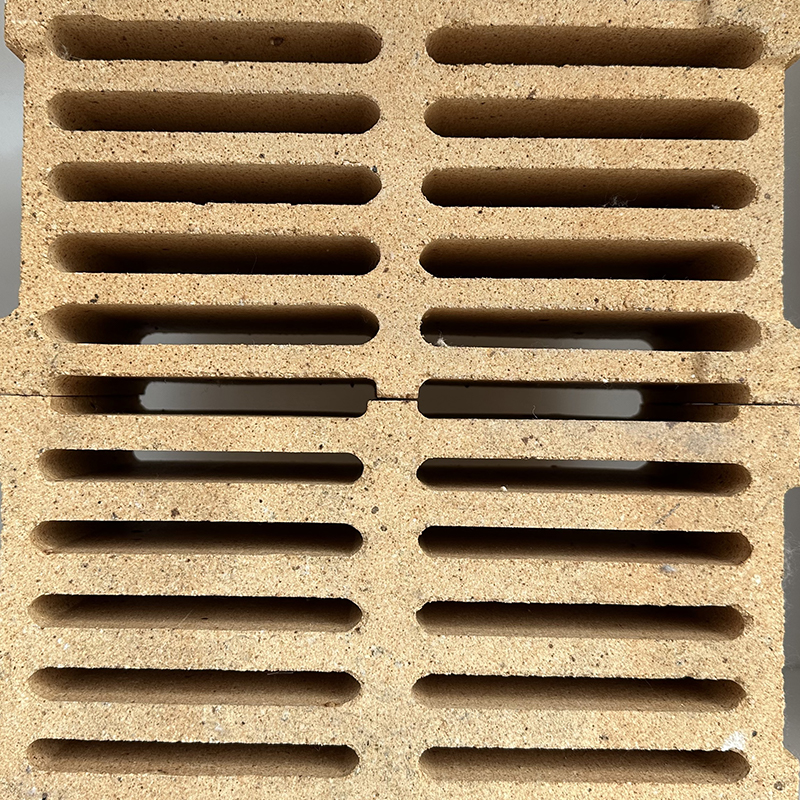

HRN Семиканальный кирпич с низкой ползучестью для воздухонагревателей

HRN Семиканальный кирпич с низкой ползучестью для воздухонагревателей -

HA83 Высокоглиноземистый кирпич

HA83 Высокоглиноземистый кирпич -

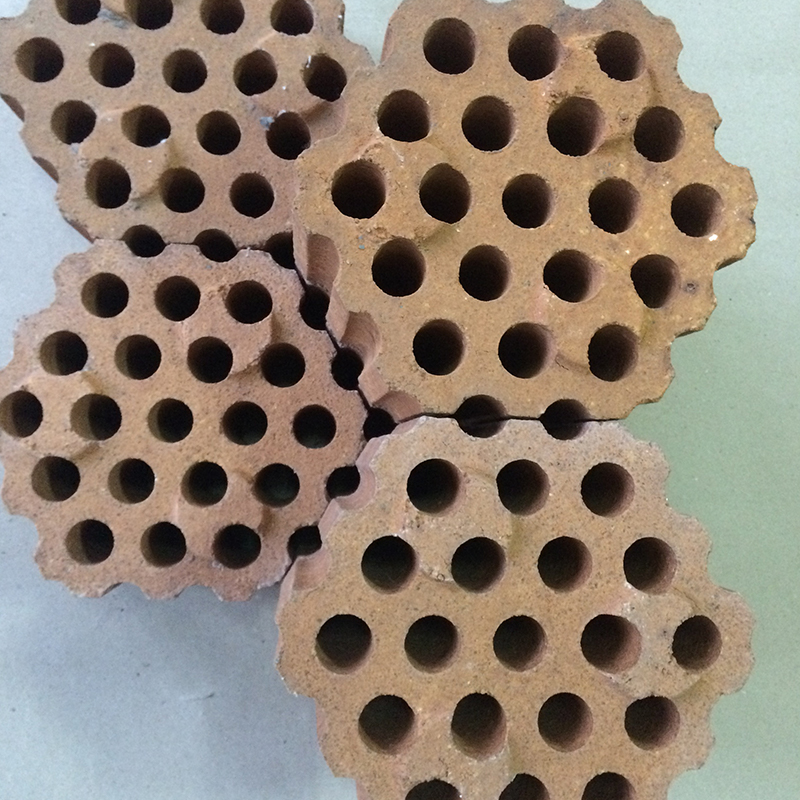

DL-80 Кирпич для верха доменной печи

DL-80 Кирпич для верха доменной печи -

Высокоплотный шамотный кирпич с низкой пористостью для известковых печей

Высокоплотный шамотный кирпич с низкой пористостью для известковых печей -

GL-65 Высокоглиноземистый кирпич для доменных печей

GL-65 Высокоглиноземистый кирпич для доменных печей -

Высокоглиноземистый кирпич с низкой ползучестью для воздухонагревателей

Высокоглиноземистый кирпич с низкой ползучестью для воздухонагревателей

Связанный поиск

Связанный поиск- Китайский производитель боровичского глиняного кирпича

- Оэмшб 5 глиняный огнеупорный кирпич стандартные модели

- Ведущий покупатель корундового кирпича из китая

- Производитель углеродистых огнеупорных кирпичей для печей

- Купить глиняный огнеупорный кирпич

- Производитель глиняного огнеупорного кирпича весом ша 5

- Китайские производители шб 5 глиняный огнеупорный кирпич одинарный вес

- Купить кирпичи карбида кремния для траншеи железа

- Производители кладочных растворов из огнеупорного кирпича для печей в китае

- Купить кремнезема муллит кирпичи для цементных печей