Поставщики высокоглиноземистого кирпича на фосфатной связке

Высокоглиноземистый кирпич – это, казалось бы, простая вещь. Но на практике, особенно когда речь заходит о фосфатной связке, возникает куча вопросов. Многие считают, что тут все однозначно, что фосфатная связка – это просто 'быстрое отверждение' и все. Это не совсем так. Я вот как-то в начале работы с этим материалом сильно ошибался, думал, что главное – сырье. А оказалось, что связующее играет колоссальную роль, влияя на тепловые характеристики, прочность и долговечность готового изделия.

Сырьевая база и ее влияние на качество кирпича из высокоглиноземистого материала

Начинать стоит, конечно, с сырья. Качество высокоглиноземистого сырья – это фундамент всего процесса. Здесь критичны содержание глины, кварца, полевого шпата, а также их размер и распределение. На практике, часто сталкиваешься с тем, что поставщики дают очень общие характеристики. 'Глина – тип X, кварц – тип Y'. А что это значит для конкретных тепловых режимов? Для долговечности в агрессивной среде? Иногда приходится тратить кучу времени на лабораторные испытания, чтобы понять, подходит ли сырье для нужной задачи. Важно не просто получить 'сырье подешевле', а выбрать его, исходя из конкретных требований проекта.

Мы в ООО Огнеупорные Материалы Сяцянь, Янцюань, постоянно работаем с разными поставщиками. Часто приходится проводить собственные исследования, чтобы подтвердить заявленные характеристики. Покупаем сырье непосредственно у добывающих предприятий, обходим посредников, чтобы иметь контроль над качеством. Это требует затрат времени и ресурсов, но позволяет избежать неприятных сюрпризов в будущем. Без этого, поверьте, не обойтись. Иначе рискуешь получить кирпич из высокоглиноземистого материала, который быстро разрушится в процессе эксплуатации.

Проблемы с неоднородностью сырья и их решение

Еще одна распространенная проблема – это неоднородность сырья. Даже если на бумаге характеристики выглядят хорошо, на практике могут быть локальные отклонения в составе. Например, в одном блоке больше кварца, в другом – больше глины. Это может привести к неравномерному отверждению и снижению прочности. Чтобы этого избежать, необходимо тщательно контролировать процесс перемешивания сырья и проводить регулярный отбор проб для анализа. Иногда приходится применять специальные технологии перемешивания, чтобы добиться однородности.

Мы однажды столкнулись с такой проблемой при производстве кирпича из высокоглиноземистого материала для печи цементного завода. После нескольких месяцев эксплуатации, выяснилось, что некоторые блоки имеют повышенную хрупкость. Пришлось провести повторный анализ сырья и внести корректировки в процесс производства. Оказалось, что в одном из партий сырья содержалось больше примесей, чем заявлено. Этот случай стал для нас ценным уроком – всегда необходимо тщательно контролировать качество сырья на всех этапах производства.

Фосфатная связка: особенности и нюансы применения

Теперь о самой фосфатной связке. Как я уже говорил, многие считают, что это просто быстрый способ отверждения. Но на самом деле, фосфатная связка – это сложный химический процесс, который требует точного соблюдения технологических параметров. Например, температура, время выдержки, концентрация реагентов. От этих параметров зависит скорость отверждения, прочность и теплостойкость готового изделия. И, конечно, долговечность.

Главное отличие фосфатной связки от других типов – это её высокая устойчивость к высоким температурам. Она позволяет получать изделия с высокой теплостойкостью, что особенно важно для печей и других высокотемпературных агрегатов. Но есть и недостатки. Фосфатная связка может быть подвержена воздействию влаги и агрессивных сред. Поэтому необходимо выбирать подходящую технологию обработки и обеспечивать защиту от внешних факторов.

Влияние состава фосфатной связки на свойства кирпича

Состав фосфатной связки также играет важную роль в свойствах готового кирпича из высокоглиноземистого материала. Например, добавление различных модификаторов позволяет улучшить прочность, теплостойкость и устойчивость к трещинообразованию. Мы активно экспериментируем с разными составами фосфатных связок, чтобы найти оптимальный вариант для конкретных задач. Наши разработки позволяют получать изделия с улучшенными свойствами, которые соответствуют самым высоким требованиям.

Однажды мы разработали специальный состав фосфатной связки для изготовления огнеупорных блоков для топки металлургического завода. Этот состав отличался повышенной термостойкостью и устойчивостью к воздействию расплавленного металла. В результате, блоки прослужили в топке более 2 лет, что значительно увеличило срок службы печи. Этот случай подтвердил эффективность наших разработок и позволил нам завоевать доверие многих клиентов.

Контроль качества и современные методы испытаний

Контроль качества – это неотъемлемая часть производства кирпича из высокоглиноземистого материала. На всех этапах – от подготовки сырья до упаковки готовой продукции – необходимо проводить регулярный контроль качества. На современном оборудовании, используя различные методы испытаний. Это позволяет выявлять и устранять дефекты, обеспечивать соответствие продукции требованиям стандартов и спецификаций.

Мы используем различные методы испытаний, включая испытания на прочность, теплостойкость, водопоглощение, термический удар. Кроме того, мы проводим лабораторные исследования состава сырья и связующих материалов. Наши лаборатории оснащены современным оборудованием, что позволяет нам проводить точные и надежные испытания. Важный аспект – это не только соответствие стандартам, но и соответствие требованиям конкретного заказчика. Поэтому мы всегда учитываем индивидуальные потребности наших клиентов.

Например, мы проводим испытания на стойкость к сульфатной коррозии для кирпича из высокоглиноземистого материала, который используется в химической промышленности. Этот тип испытания позволяет оценить устойчивость изделия к воздействию агрессивных сред. Также мы проводим испытания на термическую стабильность, чтобы убедиться, что изделие не деформируется при высоких температурах.

Будущее производства высокоглиноземистого кирпича на фосфатной связке

В заключение, хочу сказать, что производство высокоглиноземистого кирпича на фосфатной связке – это сложная и ответственная задача, требующая глубоких знаний и опыта. На рынке постоянно появляются новые технологии и материалы, что требует постоянного совершенствования производственных процессов. Мы, как компания ООО Огнеупорные Материалы Сяцянь, Янцюань, стремимся быть в курсе всех последних тенденций и внедрять новые разработки. Наша цель – предоставлять нашим клиентам высококачественные кирпичи из высокоглиноземистого материала, которые соответствуют самым высоким требованиям.

В будущем, я думаю, будет наблюдаться тенденция к повышению энергоэффективности производства и снижению негативного воздействия на окружающую среду. Это потребует разработки новых технологий и материалов, а также внедрения более строгих стандартов качества. Мы готовы к этим вызовам и уверены, что сможем внести свой вклад в развитие отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

HA83 Высокоглиноземистый кирпич

HA83 Высокоглиноземистый кирпич -

Высокоглиноземистый кирпич стойкий к проникновению

Высокоглиноземистый кирпич стойкий к проникновению -

Корундово-андалузитовый кирпич

Корундово-андалузитовый кирпич -

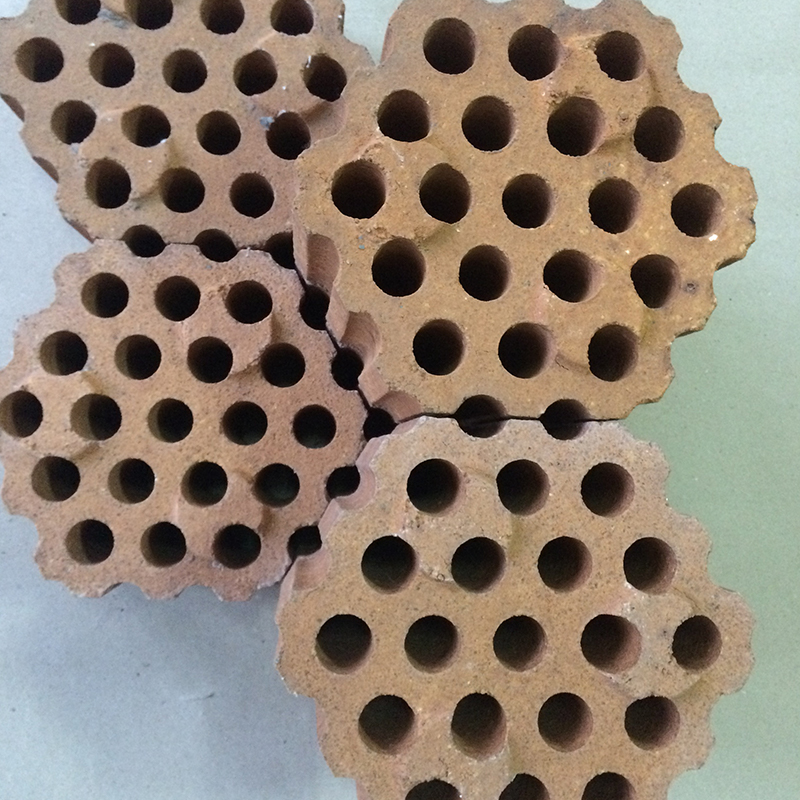

HRN Семиканальный кирпич с низкой ползучестью для воздухонагревателей

HRN Семиканальный кирпич с низкой ползучестью для воздухонагревателей -

Высокоглиноземистый кирпич с фосфатным связующим

Высокоглиноземистый кирпич с фосфатным связующим -

Муллито-карбидкремниевый кирпич AT

Муллито-карбидкремниевый кирпич AT -

Андалузитовый кирпич AD

Андалузитовый кирпич AD -

Высокоплотный шамотный кирпич с низкой пористостью для известковых печей

Высокоплотный шамотный кирпич с низкой пористостью для известковых печей -

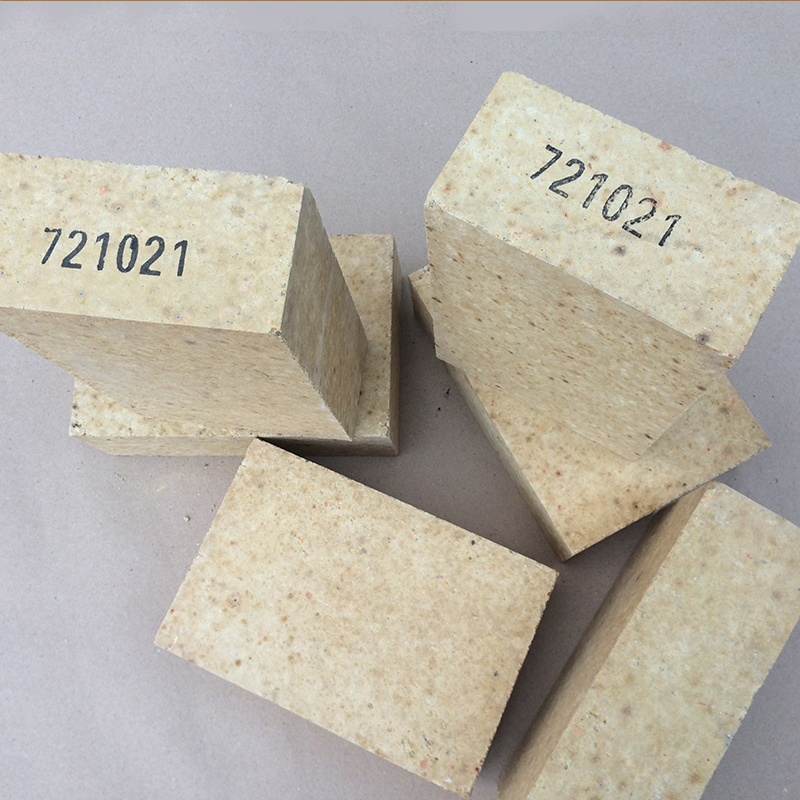

Кирпич с отверстиями для стен коксовых печей

Кирпич с отверстиями для стен коксовых печей -

Силлиманитовый кирпич

Силлиманитовый кирпич -

Высокоглиноземистый кирпич с низкой ползучестью для воздухонагревателей

Высокоглиноземистый кирпич с низкой ползучестью для воздухонагревателей -

Подвесной корундо-муллитовый кирпич для сталеплавильных нагревательных печей

Подвесной корундо-муллитовый кирпич для сталеплавильных нагревательных печей

Связанный поиск

Связанный поиск- Оптовая продажа прямых огнеупорных глиняных кирпичей

- Поставщики прямых огнеупорных глиняных кирпичей из китая

- Ведущий покупатель огнеупорных глин для печей

- Раствор для кладки огнеупорного кирпича из китая

- Oem огнеупорный кирпич кладочный раствор для печей и печей

- Дешевые глиняные кирпичи с низкой пористостью для стекловаренных печей

- Дешевые огнеупорные кирпичи из глины лехуа

- Вес шамотного кирпича ша 5

- Лучшие покупатели ша 5 глиняный огнеупорный кирпич технические параметры в китае

- Китайский производитель огнеупорного кирпича размером 250х124х65 по весу