Производители методов резки глиняного огнеупорного кирпича

Резка глиняного огнеупорного кирпича – задача, кажущаяся простой на первый взгляд. Однако, опыт показывает, что выбор правильного метода и оборудования критичен для эффективности производства и качества конечной продукции. Многие начинают с традиционных способов, и часто это приводит к потерям материала, увеличению сроков и, как следствие, к повышению себестоимости. В этой статье я хотел бы поделиться своим взглядом на современные подходы к резке огнеупоров, основанным на личном опыте работы с различными производителями и технологиями. Мы обсудим преимущества и недостатки каждого метода, а также практические аспекты их применения в различных производственных условиях.

Проблемы традиционных методов резки

Долгое время основным методом резки огнеупоров был ручной, с использованием дисковых пил и отбоячных инструментов. Это, безусловно, простой и доступный способ, но он крайне трудоемкий, подвержен ошибкам и не позволяет достичь высокой точности. Кроме того, ручная резка приводит к значительным потерям материала из-за образования сколов и трещин. Вопрос точности имеет ключевое значение, особенно при изготовлении деталей сложной формы для специфических конструкций – например, для огнеупорных ?ng в печах или для изготовления огнеупорной футеровки для специализированных агрегатов. Вспоминается случай, когда мы изготавливали элементы для плавильной печи, и из-за неточности резки потребовалось переделать половину партии – это серьезные финансовые потери и задержка сроков.

Дисковая резка: достоинства и недостатки

Дисковая резка – наиболее распространенный вариант. Она достаточно проста в освоении, но обладает рядом существенных недостатков. Во-первых, она создает значительную вибрацию, что негативно сказывается на точности реза. Во-вторых, высокая температура режущей зоны приводит к деформации и термическим напряжениям в материале. И в-третьих, дисковая резка часто оставляет неровные края, требующие дополнительной обработки.

Отбоячная резка: быстрый, но не всегда точный

Отбоячная резка позволяет быстро изготавливать детали, но точность реза оставляет желать лучшего. Особенно это заметно при работе с крупнозернистыми материалами, которые подвержены растрескиванию при механическом воздействии. Помимо этого, отбоячная резка создает значительный шум и пыль, что требует использования специальных средств защиты. Иногда приходится применять дополнительные методы охлаждения, чтобы избежать деформации материала. Например, в одной из лабораторий, где мы сотрудничали, после резке отбоячным методом, пришлось проводить дополнительные термообработки, чтобы выровнять напряжение и избежать разрушения деталей при эксплуатации.

Современные методы резки: лазерная и плазменная резка

С развитием технологий появились более современные методы резки огнеупоров, такие как лазерная и плазменная резка. Они позволяют достичь высокой точности, минимизировать потери материала и снизить термические напряжения. Однако, эти методы требуют значительных инвестиций в оборудование и квалифицированный персонал.

Лазерная резка: высокое качество, высокая стоимость

Лазерная резка – наиболее точный и аккуратный метод. Он позволяет изготавливать детали сложной формы с высокой точностью и минимальными потерями материала. Лазерное излучение воздействует на материал локально, что исключает термическую деформацию. Однако, лазерная резка является дорогостоящей, и ее применение оправдано только при производстве небольших партий деталей сложной формы. Кроме того, лазерная резка требует применения специальных защитных средств, так как лазерное излучение может быть опасным для здоровья.

Плазменная резка: универсальность и скорость

Плазменная резка – более доступный по цене альтернативный вариант лазерной резки. Она позволяет резать огнеупоры различной толщины и формы. Плазменный резак создает плазму высокой температуры, которая расплавляет материал. Плазменная резка достаточно быстрая, но она создает термическую зону влияния, что может привести к деформации материала. Тем не менее, при правильном подборе режимов резки и использовании специальных защитных средств, плазменная резка позволяет достичь хорошего качества.

Опыт использования плазменной резки: особенности и нюансы

В нашей компании мы успешно используем плазменную резку для изготовления огнеупорных ?ng и других деталей. Для этого мы используем плазменные резаки с ЧПУ управлением. Это позволяет нам достичь высокой точности и повторяемости реза. При работе с огнеупорами рекомендуется использовать специальные режимы резки и охлаждения, чтобы минимизировать термические напряжения и избежать деформации материала. Важным фактором является правильный выбор сопла для плазменного резака, так как от этого зависит качество реза и скорость обработки. Нам пришлось много экспериментировать с режимами резки для различных типов огнеупоров, чтобы найти оптимальные параметры. Например, при резке высокоглиноземистого огнеупора, нам потребовалось снизить мощность плазменного резака и увеличить скорость подачи газа, чтобы избежать образования трещин.

Выбор производителя оборудования: на что обратить внимание

При выборе производителя оборудования для резки огнеупоров необходимо обращать внимание на несколько факторов. Во-первых, это качество оборудования и его надежность. Во-вторых, это квалификация сервисной поддержки и наличие запасных частей. В-третьих, это цена оборудования и стоимость его эксплуатации. Важно выбирать производителя, который имеет опыт работы в сфере производства огнеупоров и понимает специфику технологического процесса.

ООО Огнеупорные Материалы Сяцянь, Янцюань: надежный партнер

Компания ООО Огнеупорные Материалы Сяцянь, Янцюань, с которой мы сотрудничаем, является одним из лидеров в производстве оборудования для резки огнеупоров. Они предлагают широкий спектр оборудования, включая лазерные и плазменные резаки с ЧПУ управлением, а также комплектующие и запасные части. Они также предоставляют услуги по монтажу, пуско-наладке и обучению персонала. Опыт работы компании и их клиентоориентированный подход делают их надежным партнером для любого предприятия, занимающегося производством огнеупоров.

Заключение

Выбор метода резки огнеупоров – это сложная задача, которая требует учета множества факторов. Традиционные методы, такие как дисковая и отбоячная резка, остаются актуальными для производства небольших партий деталей простой формы. Однако, для производства деталей сложной формы и высоких требований к точности рекомендуется использовать современные методы, такие как лазерная и плазменная резка. При выборе оборудования необходимо обращать внимание на его качество, надежность и квалификацию сервисной поддержки. В заключение хочу сказать, что постоянное совершенствование технологий и использование современных методов резки позволяет значительно повысить эффективность производства огнеупоров и снизить его себестоимость. И, конечно, не стоит забывать о важности обучения персонала и постоянном контроле качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

GL80 Кирпич для подины доменной печи

GL80 Кирпич для подины доменной печи -

Алюмокарбидкремниевый кирпич

Алюмокарбидкремниевый кирпич -

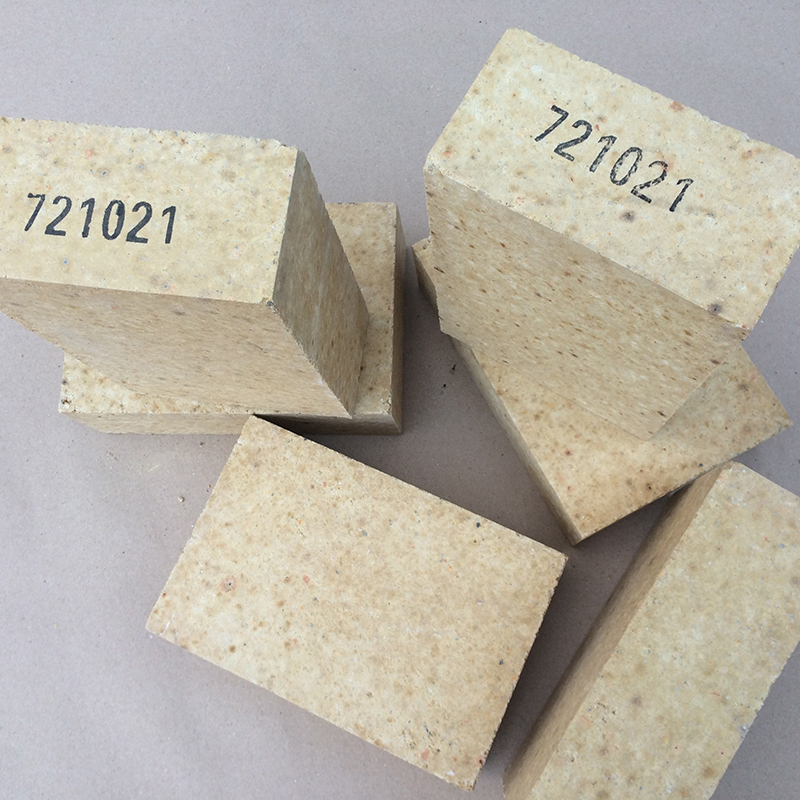

HA75.80 Высокоглиноземистый кирпич

HA75.80 Высокоглиноземистый кирпич -

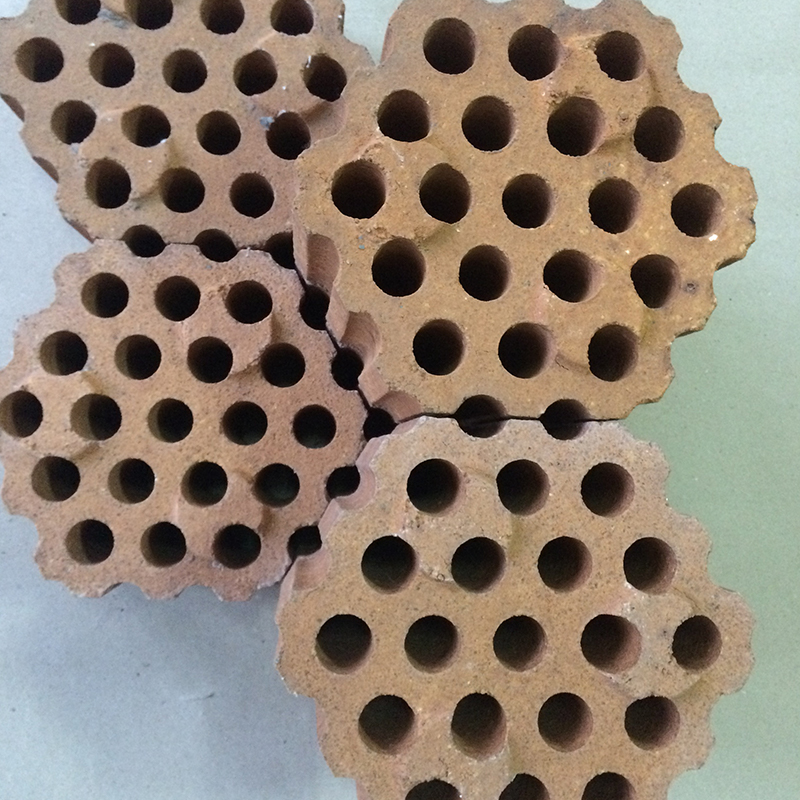

Огнеупорный кирпич SK32 для печей обжига углеродных масс

Огнеупорный кирпич SK32 для печей обжига углеродных масс -

HA55 Высокоглиноземистый кирпич

HA55 Высокоглиноземистый кирпич -

GL-65 Высокоглиноземистый кирпич для доменных печей

GL-65 Высокоглиноземистый кирпич для доменных печей -

Муллитовый кирпич для алюминиевых заводов

Муллитовый кирпич для алюминиевых заводов -

Силлиманитовый кирпич

Силлиманитовый кирпич -

HA83 Высокоглиноземистый кирпич

HA83 Высокоглиноземистый кирпич -

Высокоглиноземистый кирпич с низкой ползучестью для воздухонагревателей

Высокоглиноземистый кирпич с низкой ползучестью для воздухонагревателей -

HA65 Высокоглиноземистый кирпич

HA65 Высокоглиноземистый кирпич -

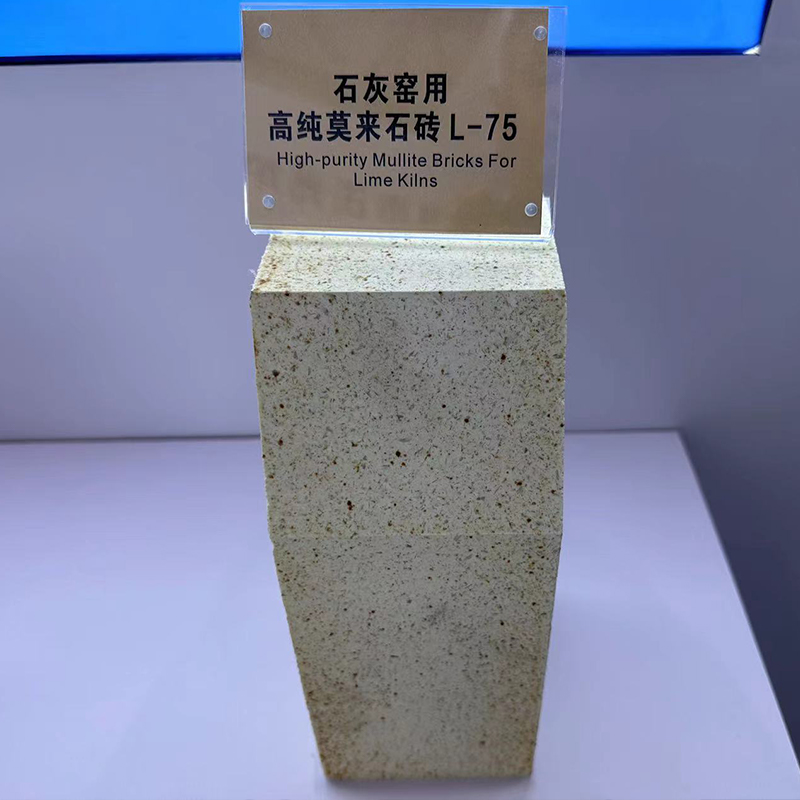

Высокоплотный шамотный кирпич с низкой пористостью для известковых печей

Высокоплотный шамотный кирпич с низкой пористостью для известковых печей

Связанный поиск

Связанный поиск- Дешевые хром корунд износостойкие кирпич футеровки

- Производитель клиновидного огнеупорного кирпича шб-47 из китая

- Китайские поставщики глиняного кирпича низкой ползучести drn-125

- Производители огнеупорного глиняного кирпича из санкт-петербурга китай

- Оэмшб 5 глиняный огнеупорный кирпич технические параметры

- Дешевые огнеупорные кирпичи из глины lehua meilan

- Высокочистый муллитовый кирпич

- Как приготовить огнеупорный раствор

- Ведущий покупатель корундо-муллитовых кирпичей

- Oem минерал тепловой печи пирофиллит кирпич