Производители циркониевых корундовых колотых материалов

Итак, **производители циркониевых корундовых колотых материалов**. Зачастую, когда говорят об этом, в голове всплывает какой-то абстрактный цех, огромные установки, сложная технология. Но на деле все гораздо интереснее и, прямо скажем, не всегда гладко. Встречаюсь с ситуациями, когда заказчики ожидают идеальной однородности, а результат – зернистость, хотя технология вроде бы соответствует. Или, наоборот, находят поставщиков, предлагающих 'супер-колотые', которые при испытаниях демонстрируют неожиданную хрупкость. Сегодня хочу поделиться своими наблюдениями, как они связаны с выбором сырья, технологией производства и, конечно, опытом работы с разными игроками рынка. Не претендую на абсолютную истину, скорее, делюсь практикой, с которой сталкивался.

Сырьевая база: Ключевой фактор качества

Все начинается с сырья. Качество исходных материалов – это циркониевых корундов, в первую очередь, определяет все дальнейшие этапы производства и конечные характеристики продукта. Недостаточно просто сказать 'хороший корунд'. Важен состав, чистота, размер зерна и, что немаловажно, отсутствие примесей, которые могут повлиять на термостойкость и механическую прочность готового изделия. Иногда натыкаешься на поставщиков, которые предлагают сырье с сертификатами, но когда начинаешь лабораторные испытания, выясняется, что реальные показатели сильно отличаются от заявленных. Это, конечно, недопустимо.

ООО Огнеупорные Материалы Сяцянь, Янцюань, например, активно использует высокоглиноземистое сырье в своих разработках, и они уделяют большое внимание качеству этого сырья. Они сами занимаются разработкой рецептур и контролем качества, что, на мой взгляд, – правильный подход. Потому что просто купить сырье – это одно, а понимать его состав и свойства – совсем другое. Часто, для достижения определенных характеристик, требуется смешивание нескольких видов сырья, и здесь важно точно соблюдать пропорции.

Встречается и такая проблема – нестабильность поставок сырья. Из-за различных факторов (геополитических, экономических) может произойти перебои, что, в свою очередь, влияет на производственный процесс и может привести к срыву сроков. Поэтому важно иметь нескольких надежных поставщиков и диверсифицировать источники сырья. В моем опыте, найти надежного поставщика качественного сырья – задача не из легких, и требует постоянного мониторинга рынка.

Проблемы с фракционным измельчением

После того, как сырье подготовлено, начинается процесс измельчения. Здесь возникает ряд сложностей. С одной стороны, нужно получить зерна нужного размера, с другой – избежать образования пыли и сохранить чистоту материала. Часто используется шаровая мельница, но ее необходимо тщательно настроить и контролировать параметры работы. Неправильная настройка может привести к неоднородному измельчению и образованию зернового состава, который не соответствует требованиям заказчика. Это, кстати, довольно распространенная проблема.

Один раз столкнулся с ситуацией, когда заказчик требовал очень тонкий помол, но при этом допускал минимальное количество пыли. Это потребовало использования специального оборудования и разработки особых технологических режимов. Оказалось, что для решения этой задачи нужно не только правильно выбрать мельницу, но и оптимизировать процесс подачи сырья, а также использовать систему фильтрации для улавливания пыли.

Проблемы с фракционным измельчением часто связаны с неравномерностью зернового состава исходного сырья. Если в сырье содержатся зерна разного размера, то процесс измельчения может протекать неравномерно, что приведет к образованию зернового состава, не соответствующего требованиям. В таких случаях необходимо предварительно разделить сырье на фракции, чтобы обеспечить более равномерное измельчение.

Процесс колочения: Технологические тонкости

Колочение – это, пожалуй, самый ответственный этап производства колотых материалов. Здесь важна не только сила удара, но и его направление, частота и угол. Неправильный выбор параметров может привести к образованию зерна неправильной формы и размера, а также к снижению механической прочности материала. Необходимо точно контролировать силу удара, чтобы не разрушить зерна, а только изменить их форму и размер. Это требует использования специального оборудования и квалифицированного персонала.

Разные производители используют разные виды колотильных машин, но принцип работы у них схожий – зерна сырья подвергаются воздействию ударов от колотящих элементов. Важно правильно подобрать колотящие элементы, учитывая свойства сырья и требования к конечному продукту. Например, для более мягких материалов можно использовать колотящие элементы из более мягкого материала, а для более твердых – из более твердого. Помимо этого, необходимо контролировать скорость вращения колотящих элементов и угол их наклона.

Важной особенностью является контроль температуры во время колочения. При ударах возникает тепло, которое может повлиять на свойства материала. Поэтому необходимо использовать систему охлаждения для поддержания оптимальной температуры. Иногда, в зависимости от типа сырья, может потребоваться предварительное охлаждение сырья перед колочением.

Контроль формы и размера зерен

После колочения необходимо провести контроль формы и размера зерен. Это можно сделать с помощью различных методов, таких как микроскопия, лазерное сканирование и рентгеноструктурный анализ. Важно убедиться, что зерна имеют нужную форму и размер, и что они равномерно распределены по зерновому составу. Если обнаружены отклонения, то необходимо скорректировать технологические параметры колочения.

Современные технологии позволяют автоматизировать процесс контроля формы и размера зерен, что значительно повышает точность и скорость контроля. Однако, необходимо помнить, что автоматизированный контроль – это не замена контролю качества, а только его дополнение. Необходимо регулярно проводить ручной контроль качества, чтобы выявить возможные ошибки и недочеты.

Часто встречаются проблемы с неоднородностью зернового состава после колочения. Это может быть связано с неправильным выбором параметров колочения, неравномерным распределением сырья или дефектами колотильных машин. Для решения этой проблемы необходимо оптимизировать технологические параметры колочения, улучшить процесс подготовки сырья и провести техническое обслуживание колотильных машин.

Контроль качества и испытания

Важнейший этап – контроль качества готового продукта. Он включает в себя целый комплекс испытаний, направленных на определение механической прочности, термостойкости, химической стойкости и других характеристик. Эти испытания должны соответствовать требованиям нормативных документов и спецификациям заказчика.

Для определения механической прочности обычно используют испытания на compressive strength, flexural strength и impact strength. Для определения термостойкости используют испытания на циклическое нагревание и охлаждение, а также на термическую шок. Для определения химической стойкости используют испытания на воздействие различных агрессивных сред.

Результаты испытаний должны быть задокументированы и предоставлены заказчику. Важно, чтобы документация была полной и достоверной, и чтобы она соответствовала требованиям нормативных документов. В случае выявления дефектов, необходимо провести анализ причин их возникновения и принять меры по их устранению.

Необходимость лабораторного контроля

Самостоятельный контроль качества, основанный только на визуальном осмотре, не достаточен. Необходимо проводить лабораторные испытания для получения объективных данных о свойствах материала. Лаборатория должна быть оснащена современным оборудованием и иметь квалифицированный персонал. Результаты испытаний должны быть заверены экспертом.

Разные лаборатории могут давать разные результаты испытаний, поэтому важно выбирать лабораторию, которая имеет хорошую репутацию и использует стандартные методы испытаний. Кроме того, необходимо проводить испытания в разных лабораториях для подтверждения результатов.

Особое внимание следует уделять испытаниям на термическую шок. Это важный показатель термостойкости материала. Некачественный материал может разрушиться при резком изменении температуры. Поэтому важно проводить испытания на термическую шок в соответствии с требованиями нормативных документов.

В заключение

Рынок производителей цирко

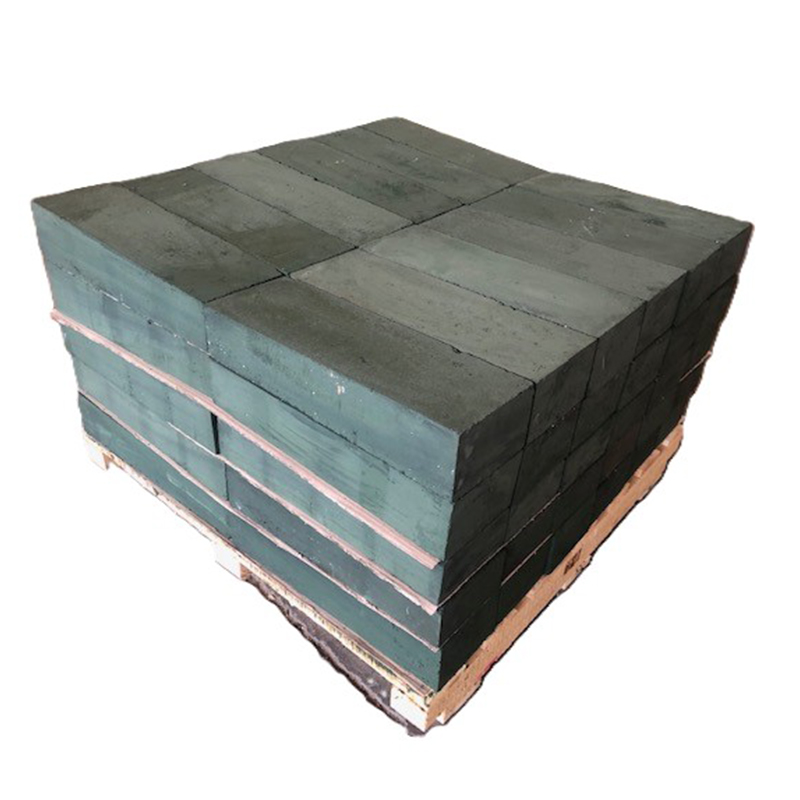

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

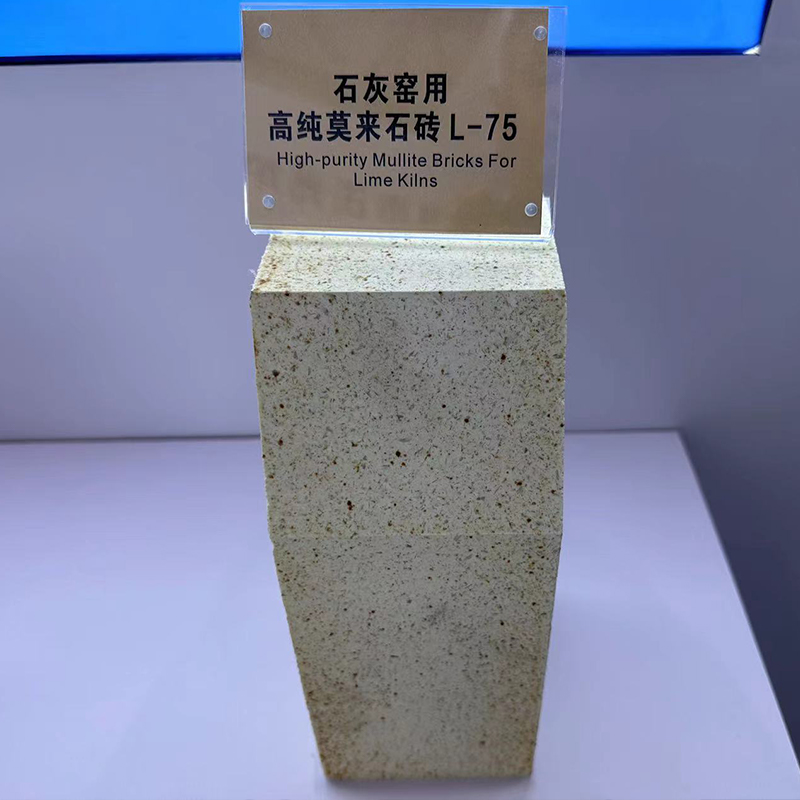

Муллито-карбидкремниевый кирпич AT

Муллито-карбидкремниевый кирпич AT -

Алюмокарбидкремниевый кирпич

Алюмокарбидкремниевый кирпич -

Хромитовый корундовый кирпич

Хромитовый корундовый кирпич -

Высокоглиноземистый кирпич с низкой ползучестью для воздухонагревателей

Высокоглиноземистый кирпич с низкой ползучестью для воздухонагревателей -

HA83 Высокоглиноземистый кирпич

HA83 Высокоглиноземистый кирпич -

GL-65 Высокоглиноземистый кирпич для доменных печей

GL-65 Высокоглиноземистый кирпич для доменных печей -

Высокоглиноземистый кирпич с фосфатным связующим

Высокоглиноземистый кирпич с фосфатным связующим -

Корундово-андалузитовый кирпич

Корундово-андалузитовый кирпич -

Силлиманитовый кирпич

Силлиманитовый кирпич -

Подвесной корундо-муллитовый кирпич для сталеплавильных нагревательных печей

Подвесной корундо-муллитовый кирпич для сталеплавильных нагревательных печей -

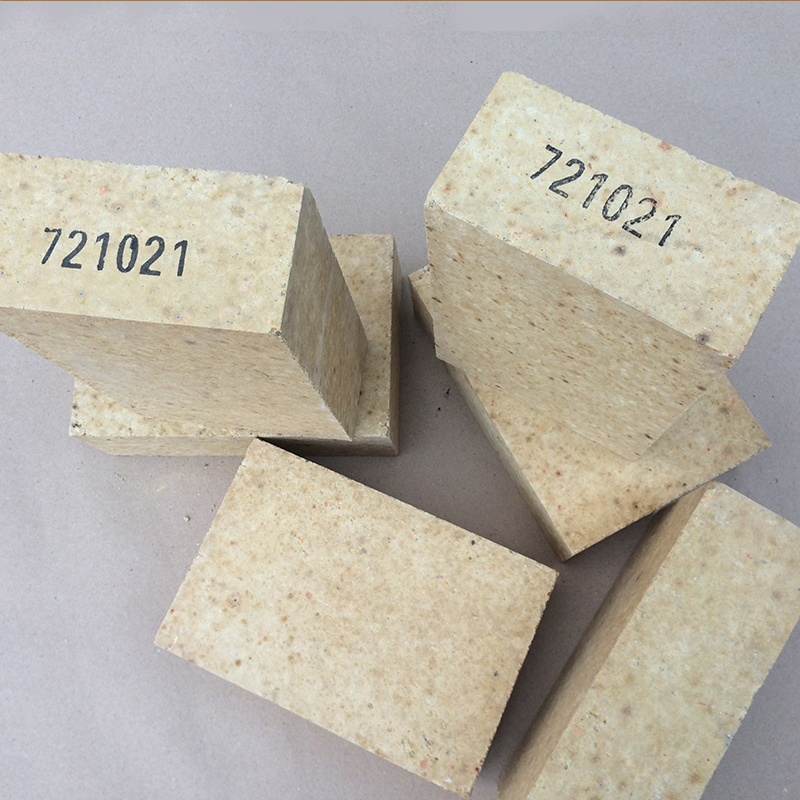

HA75.80 Высокоглиноземистый кирпич

HA75.80 Высокоглиноземистый кирпич -

Высокоплотный шамотный кирпич с низкой пористостью для известковых печей

Высокоплотный шамотный кирпич с низкой пористостью для известковых печей

Связанный поиск

Связанный поиск- Дешевые высокоглиноземистые огнеупорные кирпичи в качестве вторичного сырья

- Кирпич огнеупорный шамотный шб 44 клин ребровой

- Китайские поставщики огнеупорных глиняных кирпичей из минска

- Oem пластичный фазовый композитный корундовый кирпич

- Кирпич шамотный огнеупорный шб 47 клиновый

- Oem высокоглиноземистые кирпичи для цементных печей с устойчивостью к отколам

- Ведущие покупатели кирпича для доменных печей из китая

- Производители высокоглиноземистого кирпича 250×124×65

- Высокоглиноземистый якорный кирпич китай

- Кирпич шамотный огнеупорный купить в нижнем новгороде