Производитель высокоглиноземистого композитного кирпича

На рынке огнеупорных материалов сейчас наблюдается повышенный интерес к композитным кирпичам на основе высокоглиноземистого сырья. Иногда встречаю представления, что это просто замещение традиционных материалов глиной, но на самом деле, процесс гораздо сложнее, и конечный результат требует серьезного подхода. Хочу поделиться своими наблюдениями и опытом, основанным на работе с разными производителями и в различных отраслях. Речь пойдет о том, что делает высокоглиноземистый композитный кирпич действительно эффективным, и какие подводные камни неизбежно встречаются в процессе его производства.

Что такое высокоглиноземистый композит?

Прежде чем говорить о производстве, важно понимать, что это за материал. Высокоглиноземистый композит – это не просто кирпич из глины. Это тщательно разработанный состав, включающий в себя высокоглиноземистую глину (часто это сероглиноземистая глина), абразивные компоненты, связующие, и различные добавки, определяющие термостойкость, химическую стойкость и механические свойства. Пропорции этих компонентов – ключевой фактор, определяющий характеристики готового изделия. Именно здесь и кроется основная сложность – добиться оптимального баланса, который будет соответствовать конкретным условиям эксплуатации.

В отличие от, скажем, шамотного кирпича, где доминирует шамот, в композитном кирпиче глиноземистая глина играет роль не только связующего, но и основного термостойкого компонента. При высоких температурах она подвергается глиноземированию, образуя стекловидную фазу, которая повышает прочность и устойчивость к термическим шокам. Но, как показывает практика, просто использовать 'любую' глиноземистую глину недостаточно. Качество сырья – это половина успеха.

Сырьевая база и ее влияние на качество

Один из самых критичных факторов – это, безусловно, качество высокоглиноземистой глины. Её химический состав, минералогический состав, размер частиц и содержание примесей напрямую влияют на характеристики конечного продукта. Например, глина с высоким содержанием примесей, таких как полевые шпаты или кварц, может привести к снижению термостойкости и увеличению усадки при обжиге. Встречаются случаи, когда даже незначительные отклонения в составе глины приводят к серьезным проблемам на этапе эксплуатации. Мы один раз получили партию глины, которая оказалась значительно более абразивной, чем указано в спецификации. Это, конечно, потребовало корректировки рецептуры и пересмотра технологического процесса.

Помимо глины, важны и абразивные компоненты. Обычно используются кварцевый песок, диоксид кремния, но также могут применяться и другие материалы, такие как оксид алюминия. Выбор абразивного компонента зависит от требуемых характеристик кирпича. Например, для кирпичей, работающих в агрессивных средах, может потребоваться использование более химически стойких абразивных материалов. Важно, чтобы все компоненты были тщательно измельчены и имели однородный размер частиц, что обеспечивает равномерное распределение нагрузки и предотвращает образование дефектов.

Технологический процесс производства: от смеси до готового изделия

Технологический процесс производства высокоглиноземистого композитного кирпича включает в себя несколько этапов: подготовка сырья, смешивание, формование, сушка и обжиг. Каждый из этих этапов требует строгого контроля и соблюдения технологических параметров. На этапе смешивания важно обеспечить равномерное распределение компонентов, чтобы избежать образования неоднородностей. Для этого используются различные типы смесителей – шаровые, валковые, ленточные. Выбор смесителя зависит от объема производства и свойств сырья. Неправильное смешивание может привести к образованию 'пустых мест' в кирпиче, что снижает его прочность.

Формование может осуществляться различными способами – прессованием, экструзией, литьем. Прессование – наиболее распространенный способ, обеспечивающий высокую плотность и однородность кирпича. Экструзия используется для производства кирпичей сложной формы, а литье применяется для изготовления крупных изделий. Важным параметром на этапе формования является давление и скорость подачи смеси. Слишком низкое давление может привести к образованию пустот, а слишком высокое – к уплотнению и растрескиванию кирпича.

Сушка – важный этап, позволяющий удалить излишнюю влагу из кирпича перед обжигом. Сушка должна осуществляться постепенно, чтобы избежать образования трещин и деформаций. Используются различные типы сушильных камер – туннельные, камерные, вакуумные. Важно контролировать температуру и влажность в сушильной камере, чтобы обеспечить равномерную сушку кирпича. Недостаточная сушка приведет к образованию трещин при обжиге, а пересушка – к растрескиванию.

Обжиг: финальный этап и его тонкости

Обжиг – это, пожалуй, самый ответственный этап в производстве высокоглиноземистого композитного кирпича. При обжиге происходит спекание компонентов, образование стекловидной фазы и повышение прочности и термостойкости кирпича. Температурный режим обжига и скорость нагрева и охлаждения оказывают существенное влияние на конечные свойства продукта. Обжиг обычно проводится в специальных печах – туннельных или шахтных. Важно строго соблюдать температурный график обжига, чтобы обеспечить равномерное спекание компонентов и избежать образования трещин и деформаций. Многие годы мы наблюдали проблемы с неравномерным обжигом из-за дефектов в печах. Требовалась частое техническое обслуживание, а иногда и полная замена.

После обжига кирпич проходит контроль качества, включающий в себя проверку геометрических размеров, плотности, термостойкости и химической стойкости. Кирпич, не соответствующий требованиям, отправляется на переработку. Повторный обжиг не всегда возможен, поэтому важно минимизировать количество брака на этапе производства.

Проблемы и перспективы

Несмотря на все преимущества высокоглиноземистого композитного кирпича, его производство сопряжено с рядом проблем. Основная проблема – это сложность технологического процесса и необходимость строгого контроля на каждом этапе. Также существует проблема с доступностью качественного сырья. Не во всех регионах есть залежи высокоглиноземистой глины, а её качество может сильно различаться. В последнее время наблюдается тенденция к увеличению использования вторичного сырья – отходов керамического производства. Это позволяет снизить себестоимость производства и уменьшить негативное воздействие на окружающую среду.

Перспективы развития производства высокоглиноземистого композитного кирпича связаны с разработкой новых рецептур, улучшением технологических процессов и использованием более доступного сырья. Ожидается, что спрос на этот материал будет расти в связи с увеличением строительства высокотемпературных объектов. Компания ООО Огнеупорные Материалы Сяцянь, Янцюань активно занимается разработкой новых материалов и совершенствованием технологического процесса, ориентируясь на потребности своих клиентов. А мы, как специалисты, всегда готовы поделиться своим опытом и знаниями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

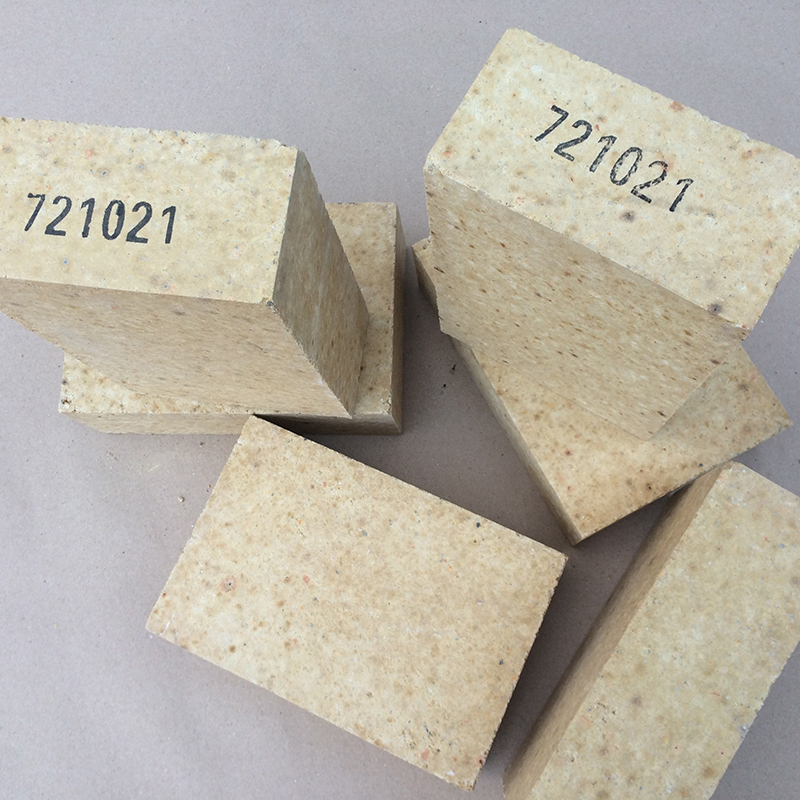

HA75.80 Высокоглиноземистый кирпич

HA75.80 Высокоглиноземистый кирпич -

GL80 Кирпич для подины доменной печи

GL80 Кирпич для подины доменной печи -

Андалузитовый кирпич AD

Андалузитовый кирпич AD -

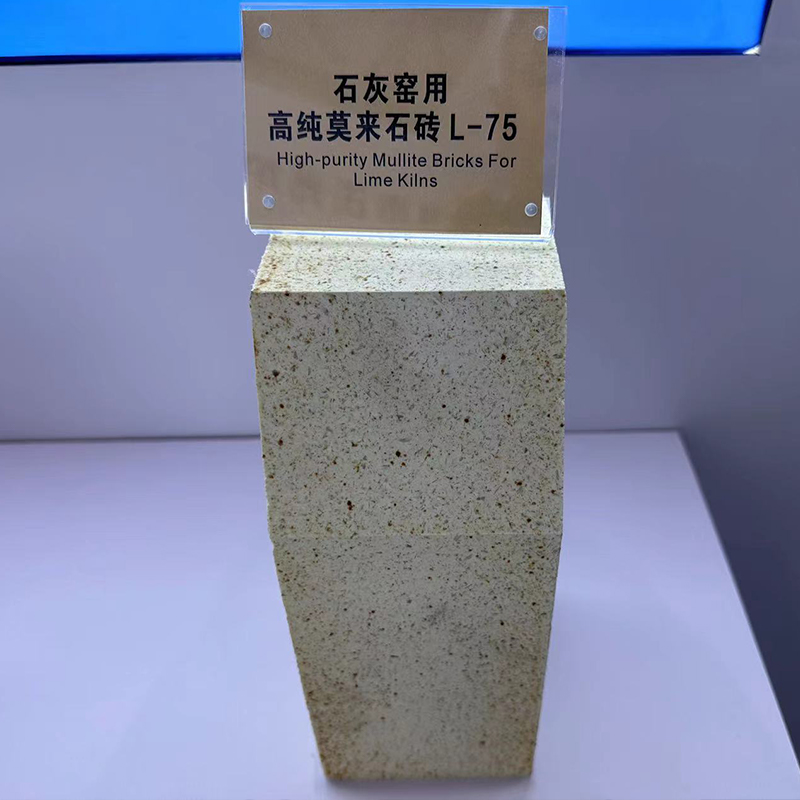

Высокочистый муллитовый кирпич для известковых печей

Высокочистый муллитовый кирпич для известковых печей -

HA85 Высокоглиноземистый кирпич

HA85 Высокоглиноземистый кирпич -

Алюмокарбидкремниевый кирпич

Алюмокарбидкремниевый кирпич -

GL-65 Высокоглиноземистый кирпич для доменных печей

GL-65 Высокоглиноземистый кирпич для доменных печей -

Хромитовый корундовый кирпич

Хромитовый корундовый кирпич -

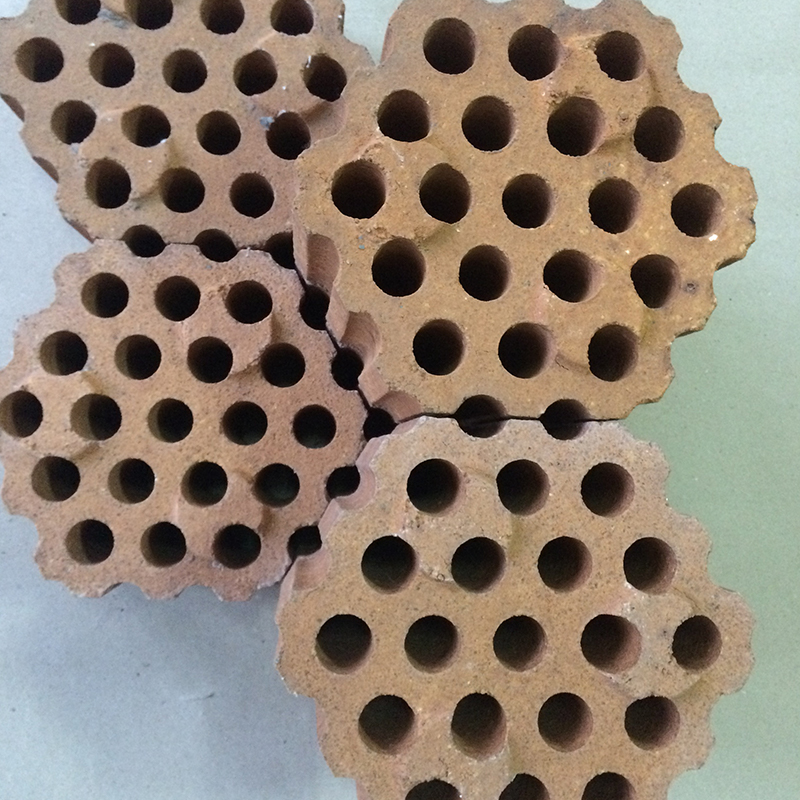

Огнеупорный кирпич SK32 для печей обжига углеродных масс

Огнеупорный кирпич SK32 для печей обжига углеродных масс -

HA55 Высокоглиноземистый кирпич

HA55 Высокоглиноземистый кирпич -

Силлиманитовый кирпич

Силлиманитовый кирпич -

DL-80 Кирпич для верха доменной печи

DL-80 Кирпич для верха доменной печи

Связанный поиск

Связанный поиск- Поставщики полукремнеземистого кирпича для коксовых печей

- Полукремнеземистые кирпичи для коксовых печей

- Oem микропористый корунд керамический кирпич чашки

- Производители огнеупорных глиняных составов в китае

- Состав огнеупорного кладочного раствора oem

- Основные страны-покупатели кирпича для ковша

- Лучшие покупатели глиняных кирпичей с низкой пористостью для стекловаренных печей из китая

- Производители огнеупорного кирпича шб-8 для печей из китая

- Дешевые корундовые муллитовые кирпичи

- Купить огнеупорный глиняный кирпич