Производитель высокоглиноземистых литейных материалов на фосфатной связке

Работа с высокоглиноземистыми литейными материалами – дело тонкое. Многие считают, что достаточно смешать глину и фосфат, и все готово. Но реальность, как всегда, куда сложнее. Говорю как человек, который уже не один год погружен в этот процесс, от разработки рецептур до контроля качества готовой продукции. Вопрос не только в химическом составе, но и в физических свойствах сырья, точности дозировки, а также в понимании, как эти параметры влияют на конечный результат. На самом деле, это целая наука, требующая не просто знания формул, но и практического опыта, а также постоянного мониторинга и корректировки процессов.

Особенности фосфатной связки: преимущества и недостатки

Фосфатная связка – популярное решение в производстве высокоглиноземистых литейных материалов, и это не случайно. Она обеспечивает хорошие механические свойства отливок, обладает относительно низкой температурой спекания и хорошей устойчивостью к термическим шокам. В отличие от силикатных связок, фосфатные не выделяют большого количества газов при спекании, что снижает риск образования дефектов в отливках. Особенно ценно это в условиях сложных технологических процессов. Наш опыт показал, что использование фосфатной связки позволяет добиться высокой точности размеров и гладкой поверхности отливок, что критически важно для применений в авиационной и энергетической отраслях.

Однако, у фосфатных связок есть свои ограничения. Во-первых, они менее устойчивы к высоким температурам, чем некоторые другие типы связок. Это значит, что их применение ограничено ситуациями, когда температура эксплуатации отливки не превышает определенного значения. Во-вторых, фосфатная связка может давать повышенную усадку при спекании, что требует тщательного контроля за процессом обжига и может привести к образованию трещин. При работе с особо сложными геометриями отливок, необходимо учитывать этот фактор и применять специальные методы компенсации усадки. Мы однажды столкнулись с проблемой значительной усадки при изготовлении сложного компонента для турбины, и пришлось внести изменения в рецептуру и технологию обжига. Тщательный анализ причин и корректировка процесса позволила решить проблему.

Проблемы с сырьем и его влиянием на результат

Качество высокоглиноземистого сырья – это, пожалуй, один из самых важных факторов, влияющих на характеристики конечного продукта. Даже небольшие изменения в химическом составе или физических свойствах сырья могут привести к серьезным проблемам в процессе производства. Например, содержание примесей в сырье может негативно сказаться на механических свойствах отливки, а неравномерное распределение глинистых частиц может привести к образованию пустот и трещин. Мы постоянно работаем над поиском надежных поставщиков сырья и проводим тщательный контроль качества каждой партии. Используем различные методы анализа, включая рентгенофазовый анализ и микроскопию, чтобы убедиться в соответствии сырья нашим требованиям. Это, безусловно, увеличивает затраты, но позволяет избежать проблем в будущем.

Не стоит недооценивать роль флюсов. Выбор правильного флюса – это искусство. Он должен обеспечивать равномерное распределение связующего вещества в глинистой матрице и способствовать формированию прочной и однородной структуры. Неправильно подобранный флюс может привести к образованию пористости, снижению механических свойств и увеличению усадки отливки. Мы экспериментируем с различными флюсами, чтобы найти оптимальное решение для каждого конкретного случая. Иногда приходится комбинировать несколько флюсов для достижения наилучшего результата. Это требует немалого опыта и понимания химических процессов, происходящих в процессе обжига.

Современные технологии в производстве высокоглиноземистых литейных материалов

В последнее время в производстве высокоглиноземистых литейных материалов активно внедряются новые технологии, которые позволяют повысить качество продукции и снизить затраты. Одним из таких направлений является автоматизация процессов смешивания и формования отливок. Автоматизированные смесители обеспечивают более равномерное распределение компонентов, а автоматизированные формы позволяют получать отливки с высокой точностью размеров. Мы инвестировали в современное оборудование и внедрили автоматизированную систему управления производством. Это позволило нам значительно повысить производительность и снизить количество брака. Кроме того, автоматизация позволяет отслеживать все этапы производства и оперативно выявлять и устранять проблемы.

Роль компьютерного моделирования в оптимизации рецептур

Компьютерное моделирование играет все более важную роль в оптимизации рецептур высокоглиноземистых литейных материалов. С помощью программного обеспечения можно предсказать поведение отливки в процессе обжига и оптимизировать состав связующего вещества для достижения наилучших характеристик. Мы используем специализированные программы для моделирования процесса обжига и оптимизации рецептур. Это позволяет нам сократить время разработки новых продуктов и снизить затраты на испытания. Кроме того, компьютерное моделирование помогает нам лучше понять механизмы, происходящие в процессе обжига, и предсказывать поведение отливки в различных условиях.

Также мы работаем над применением аддитивных технологий в производстве литейных форм. Это позволяет создавать сложные и детализированные формы, которые невозможно получить традиционными методами. Аддитивные технологии позволяют значительно сократить время изготовления форм и снизить затраты на их производство. Это особенно актуально для производства мелкосерийных партий отливок.

Опыт и выводы

Работа с высокоглиноземистыми литейными материалами на фосфатной связке – это сложный и многогранный процесс, требующий высокой квалификации и опыта. Не существует универсального решения, подходящего для всех случаев. Каждый проект требует индивидуального подхода и тщательного анализа всех факторов, влияющих на характеристики конечного продукта. Мы постоянно учимся и развиваемся, чтобы предлагать нашим клиентам самые современные и эффективные решения. У нас есть опыт работы с различными отраслями, от авиационной до энергетической, и мы всегда готовы помочь нашим клиентам решить самые сложные задачи.

В заключение, хочу сказать, что успех в производстве высокоглиноземистых литейных материалов зависит не только от качества сырья и правильного выбора связующего вещества, но и от умения контролировать все этапы производства, от смешивания компонентов до обжига отливок. И, конечно же, от постоянного стремления к инновациям и внедрению новых технологий.

ООО Огнеупорные Материалы Сяцянь, Янцюань, активно занимается разработкой и производством высокоглиноземистых литейных материалов на фосфатной связке для различных отраслей промышленности. Мы предлагаем комплексные решения, от подбора оптимальной рецептуры до контроля качества готовой продукции. Наша цель – предоставление высокотемпературной промышленности оптимальных решений для производства надежных и долговечных отливок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плотный шамотный кирпич для доменных печей

Плотный шамотный кирпич для доменных печей -

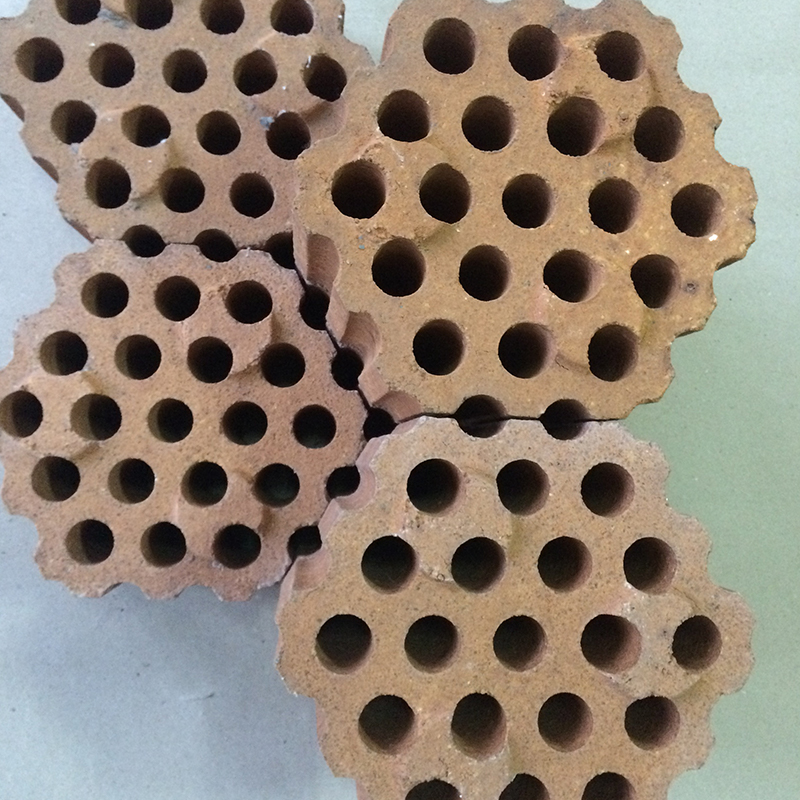

Высокоглиноземистый кирпич с фосфатным связующим

Высокоглиноземистый кирпич с фосфатным связующим -

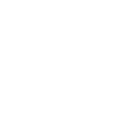

HRN Семиканальный кирпич с низкой ползучестью для воздухонагревателей

HRN Семиканальный кирпич с низкой ползучестью для воздухонагревателей -

Высокоплотный шамотный кирпич с низкой пористостью для известковых печей

Высокоплотный шамотный кирпич с низкой пористостью для известковых печей -

HA65 Высокоглиноземистый кирпич

HA65 Высокоглиноземистый кирпич -

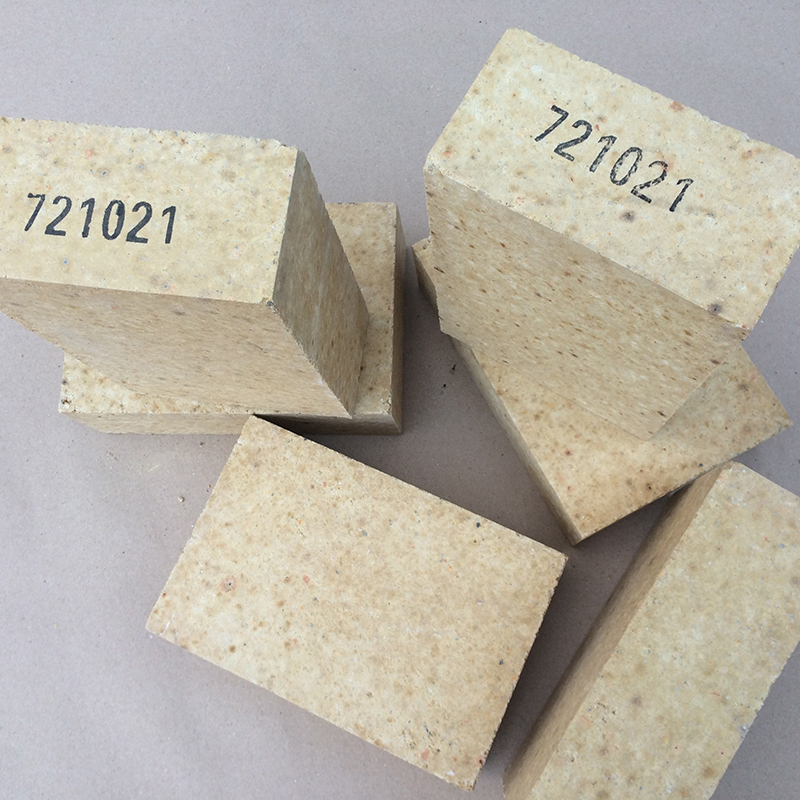

GL80 Кирпич для подины доменной печи

GL80 Кирпич для подины доменной печи -

HA75.80 Высокоглиноземистый кирпич

HA75.80 Высокоглиноземистый кирпич -

Хромитовый корундовый кирпич

Хромитовый корундовый кирпич -

Андалузитовый кирпич AD

Андалузитовый кирпич AD -

Корундово-андалузитовый кирпич

Корундово-андалузитовый кирпич -

Силлиманитовый кирпич

Силлиманитовый кирпич -

HA55 Высокоглиноземистый кирпич

HA55 Высокоглиноземистый кирпич

Связанный поиск

Связанный поиск- Oem глиняные огнеупорные кирпичи loewe

- Поставщики высокоглиноземистых якорных кирпичей

- Купить углеродистые огнеупорные кирпичи

- Купить глиняный кирпич высокой плотности для печи для обжига извести

- Китайский производитель пироксеновых кирпичей для горячих доменных печей

- Куплю огнеупорный кирпич марки шб бк 22968

- Oem как сделать огнеупорную глину дома

- Производитель шб-5 стандартный прямой глиняный огнеупорный кирпич в китае

- Размер шамотного кирпича ша 5

- Производитель огнеупорного кирпича размером 250х124х65 весом