Производитель глиняного огнеупорного кирпича весом шб 5

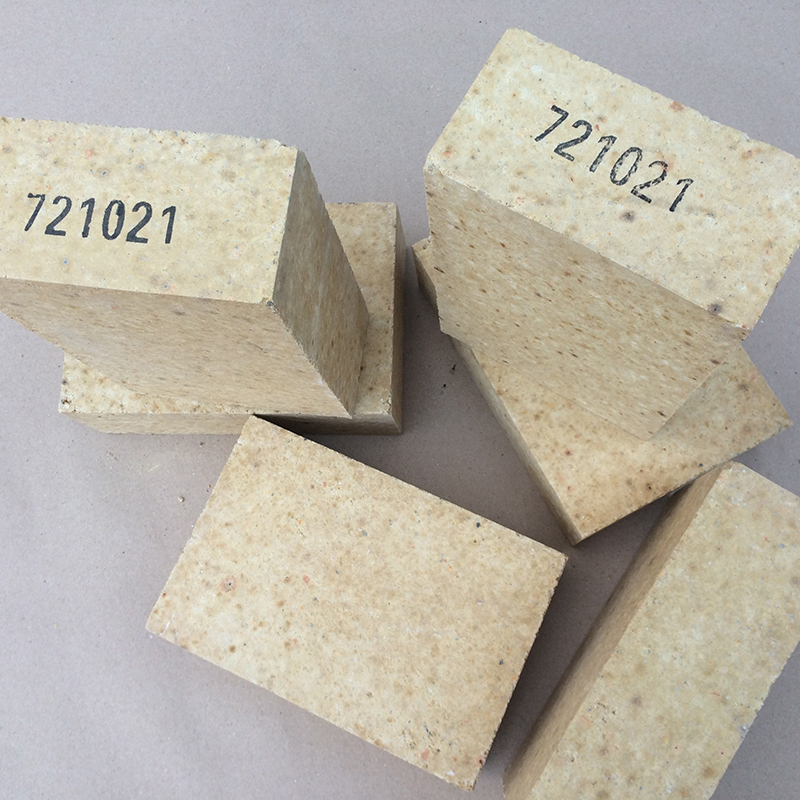

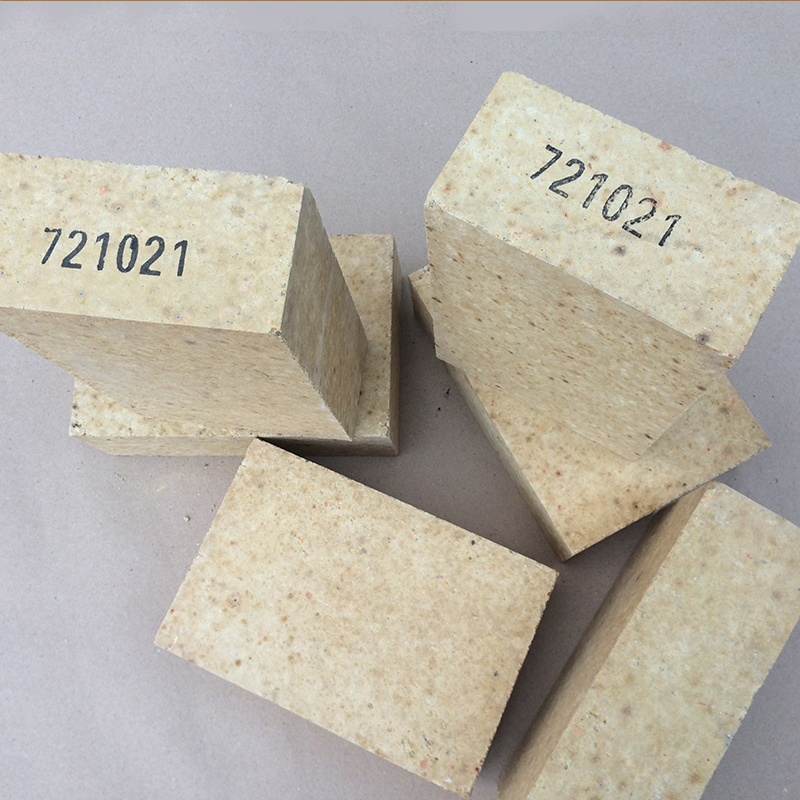

Производитель глиняного огнеупорного кирпича весом шб 5 – это, на первый взгляд, простая спецификация. Но на деле, за этими цифрами скрывается целый мир нюансов, от выбора сырья до контроля качества готовой продукции. Многие считают, что это просто производство кирпичей определенного размера и веса, но это далеко не так. Я вот часто сталкиваюсь с тем, что клиенты не осознают всю важность правильного выбора таких изделий для их специфических нужд, и это приводит к проблемам в дальнейшем. Давайте поговорим о том, что нужно учитывать при работе с этим типом огнеупоров.

Общие проблемы при выборе глиняного огнеупорного кирпича весом шб 5

Первая, и пожалуй, самая распространенная проблема – недооценка характеристик сырья. Сырьевая база для производства таких кирпичей может сильно отличаться по составу, что напрямую влияет на их термостойкость, химическую стойкость и механическую прочность. Просто взять первый попавшийся производитель глиняного огнеупорного кирпича весом шб 5 – это, мягко говоря, рискованно. Мы сами сталкивались с ситуацией, когда заказчику привезли кирпич, который не выдерживал температурных циклов, а это, знаете ли, дорого обходится.

Вторая проблема – непонимание требований к конечному применению. Даже если вы знаете нужный вес (шб 5), нужно понимать, в какой именно печи или агрегате будет использоваться этот кирпич. Температурный режим, агрессивность среды, механические нагрузки – все это влияет на выбор оптимального типа огнеупора. Неправильно подобранный кирпич может быстро выйти из строя, что приведет к остановке производства и значительным финансовым потерям.

Кроме того, стоит обратить внимание на качество формовки и обжига. Некачественная формовка может привести к появлению трещин и сколов, а некачественный обжиг – к изменению свойств материала. Иногда даже очень хорошее сырье можно испортить, если не соблюдать технологию обжига. Именно поэтому так важно выбирать проверенного производителя с хорошей репутацией и современным оборудованием.

Технологические особенности производства

Производство глиняного огнеупорного кирпича весом шб 5 – это сложный технологический процесс, требующий строгого контроля на всех этапах. Начинается все с подготовки сырья: его очистки, измельчения и смешивания. Затем происходит формовка кирпичей, обычно прессованием. После формовки кирпичи подвергаются обжигу в специальных печах. Температура обжига и время выдержки зависят от состава сырья и требуемых свойств готового продукта.

Один из ключевых этапов – это контроль качества сырья и готовой продукции. Проводятся лабораторные испытания для определения термостойкости, химической стойкости, механической прочности и других важных характеристик. Только после прохождения всех испытаний кирпич может быть выпущен на рынок. Мы в ООО Огнеупорные Материалы Сяцянь, Янцюань, используем современное оборудование для контроля качества на каждом этапе производства, чтобы гарантировать соответствие нашей продукции требованиям наших клиентов. Наш фокус на решениях из высокоглиноземистых огнеупоров для тепловых агрегатов в сталелитейной, цементной, энергетической отраслях, цветной металлургии, нефтехимии, углехимии, энергосбережении и экологии.

Важность использования добавок

В состав глиняной смеси часто добавляют различные добавки, такие как песок, шамот, кремнезем и другие минеральные компоненты. Эти добавки позволяют улучшить свойства огнеупора, повысить его термостойкость, химическую стойкость и механическую прочность. Выбор добавок зависит от конкретных требований к продукту.

Например, добавление шамота улучшает термостойкость кирпича и снижает его тепловое расширение. Кремнезем повышает химическую стойкость кирпича к агрессивным средам. Песок используется для снижения температуры обжига и улучшения формовочных свойств.

Неправильное использование добавок может привести к ухудшению свойств огнеупора. Поэтому важно тщательно подбирать добавки и соблюдать технологию их использования. Опыт показывает, что даже небольшое изменение в составе смеси может существенно повлиять на характеристики готового продукта.

Реальные примеры и ошибки

Однажды мы столкнулись с ситуацией, когда заказчик купил у нас глиняного огнеупорного кирпича весом шб 5 для печи, работающей в условиях высокой химической агрессивности. Оказалось, что в состав сырья попали примеси, которые при обжиге образовали соединения, реагирующие с агрессивной средой печи. В результате кирпич быстро разрушился, и заказчик потерял значительную часть оборудования. Этот случай показал нам, насколько важно тщательно контролировать качество сырья и учитывать требования к конечному применению.

Еще одна распространенная ошибка – использование слишком низкого качества сырья. Это может привести к появлению трещин и сколов в кирпичах, а также к снижению их термостойкости и химической стойкости. Не стоит экономить на сырье, ведь это может привести к значительным проблемам в дальнейшем.

Важно помнить, что производитель глиняного огнеупорного кирпича весом шб 5 несет ответственность за качество своей продукции. Поэтому при выборе поставщика стоит обращать внимание на его репутацию, опыт работы и наличие сертификатов соответствия.

Будущее производства глиняного огнеупорного кирпича весом шб 5

Сейчас наблюдается тенденция к использованию новых технологий в производстве огнеупоров. В частности, активно внедряются современные методы контроля качества, такие как спектральный анализ и рентгеновский анализ. Также разрабатываются новые типы огнеупоров, обладающих повышенной термостойкостью, химической стойкостью и механической прочностью. Компания ООО Огнеупорные Материалы Сяцянь, Янцюань, постоянно работает над улучшением качества своей продукции и внедрением новых технологий.

Мы верим, что производство глиняного огнеупорного кирпича весом шб 5 будет продолжать развиваться и совершенствоваться, отвечая на растущие потребности промышленности. Главное – не забывать о важности качества сырья, технологического контроля и учета требований к конечному применению. И, конечно, о профессиональном подходе к работе – это то, что отличает нас от других.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Хромитовый корундовый кирпич

Хромитовый корундовый кирпич -

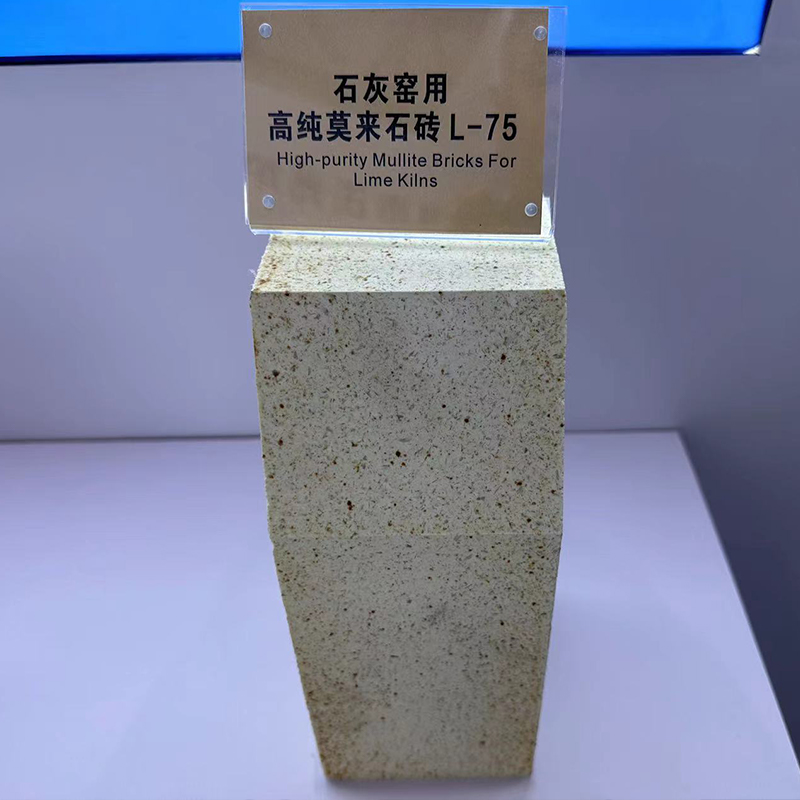

Кремниево-муллитовый кирпич для цементных печей

Кремниево-муллитовый кирпич для цементных печей -

HA85 Высокоглиноземистый кирпич

HA85 Высокоглиноземистый кирпич -

HA Корундовый кирпич

HA Корундовый кирпич -

Алюмокарбидкремниевый кирпич

Алюмокарбидкремниевый кирпич -

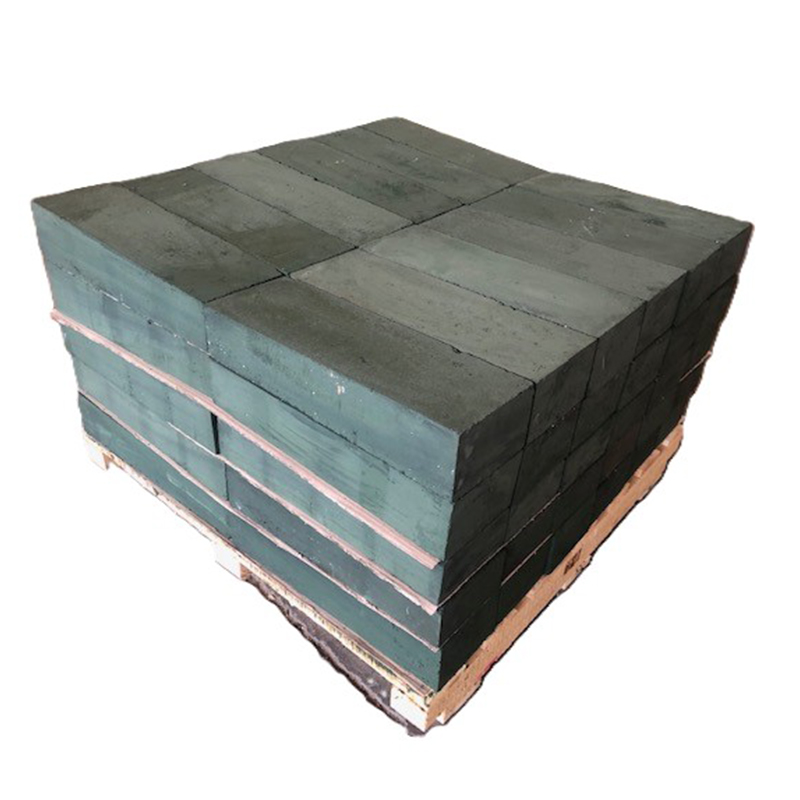

Плотный шамотный кирпич для доменных печей

Плотный шамотный кирпич для доменных печей -

GL80 Кирпич для подины доменной печи

GL80 Кирпич для подины доменной печи -

Высокоглиноземистый кирпич стойкий к проникновению

Высокоглиноземистый кирпич стойкий к проникновению -

Высокоглиноземистый кирпич с низкой ползучестью для воздухонагревателей

Высокоглиноземистый кирпич с низкой ползучестью для воздухонагревателей -

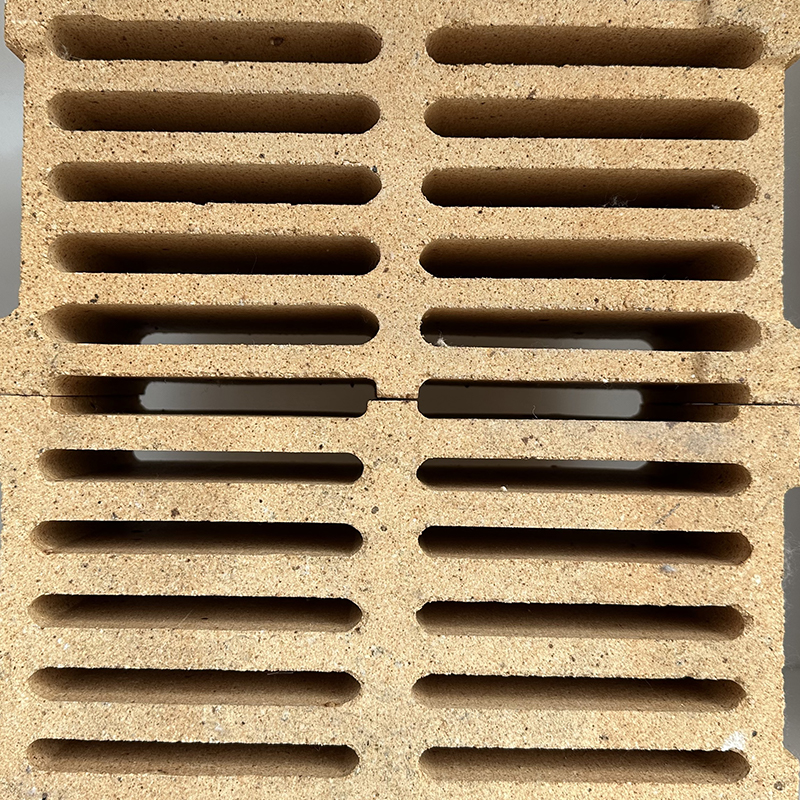

Огнеупорный кирпич SK32 для печей обжига углеродных масс

Огнеупорный кирпич SK32 для печей обжига углеродных масс -

HA83 Высокоглиноземистый кирпич

HA83 Высокоглиноземистый кирпич -

Муллитовый кирпич для алюминиевых заводов

Муллитовый кирпич для алюминиевых заводов

Связанный поиск

Связанный поиск- Оптовая продажа ша-8 огнеупорный кирпич

- Поставщики огнеупорного глиняного кирпича массой шб-5

- Ведущий производитель огнеупорного глиняного кирпича для кунгурского района

- Топ стран-покупателей огнеупорной глины в китае

- Дешевая огнеупорная глина для печей

- Ведущий покупатель корундового кирпича из китая

- Производитель самодельных огнеупорных глин для печей

- Производитель огнеупорного кирпича шб-8 для печей

- Основные покупатели огнеупорного глиняного кирпича из углича/ребинска

- Oem кунгурская область огнеупорный кирпич