Производитель огнеупорных глиняных составов

Многие новички в этой сфере видят в **производстве огнеупорных глиняных составов** просто смешивание глины с каким-то связующим. Да, это часть работы, но настоящая задача – это тонкая настройка состава, понимание физико-химических процессов, происходящих при высоких температурах, и, конечно, четкое соответствие требованиям конкретного применения. Часто мы сталкиваемся с ситуациями, когда состав теоретически должен работать, но на практике выдает результаты, далекие от ожидаемых. Причина, как правило, не в сырье, а в недостаточном контроле технологических параметров и отсутствии должной квалификации персонала.

Выбор сырья: больше, чем просто глина

И вот тут начинается самое интересное. Сразу хочу сказать: качество исходной глины – это, конечно, критично. Мы работаем преимущественно с высокоглиноземистыми породами, что позволяет получать огнеупоры с высокой термостойкостью и химической стойкостью. Но просто 'высокоглиноземистая' – это еще не все. Нужно учитывать минеральный состав, содержание примесей, размер частиц. Иногда даже небольшие колебания в этих параметрах могут существенно повлиять на конечные свойства готового продукта. Мы регулярно проводим лабораторные исследования сырья, чтобы убедиться в его соответствии заданным требованиям. Это позволяет нам избежать проблем с качеством готовых изделий.

Иногда возникают вопросы с доступностью сырья. Зависимость от поставщиков – это всегда риск. И мы стараемся иметь несколько альтернативных источников, чтобы не останавливать производство из-за проблем с логистикой. Хотя, честно говоря, это не всегда возможно, особенно когда речь идет о специализированных породах глины.

Технология производства: от смеси до готового изделия

Процесс получения **огнеупорных глиняных составов** включает в себя несколько ключевых этапов: подготовку сырья (измельчение, просеивание), дозирование компонентов (глина, связующие, добавки), перемешивание, формование и обжиг. Качество каждого этапа имеет значение. Мы используем современные смесители и экструдеры, чтобы обеспечить равномерное распределение компонентов и избежать образования пустот в готовом изделии. Контролируем влажность смеси, температуру и время обжига. Это, наверное, самое сложное – найти оптимальные параметры обжига, которые обеспечат максимальную прочность и термостойкость.

Я помню один случай, когда мы перепробовали несколько вариантов параметров обжига для одного из заказчиков. Причем, казалось бы, все было сделано правильно. Но готовые изделия продолжали трескаться. В итоге выяснилось, что проблема была в неравномерном распределении тепла в печи. Пришлось внести изменения в конструкцию печи и перенастроить процесс обжига. Это был довольно трудоемкий процесс, но в результате мы добились желаемого результата.

Добавки и их влияние на свойства

Использование различных добавок – это важный инструмент для улучшения свойств **огнеупорных глиняных составов**. Мы используем, например, шамот (обожженную глину), различные минеральные добавки (каолин, полевой шпат), а также специальные связующие (цемент, гипс). Каждая добавка выполняет свою функцию – увеличивает термостойкость, снижает усадку, повышает прочность. Важно правильно подобрать состав добавок, исходя из требований конкретного применения.

Не стоит недооценивать влияние добавок на химическую стойкость огнеупора. Например, при контакте с кислой средой некоторые добавки могут разрушаться, что приведет к снижению прочности и быстрому износу изделия. Поэтому, при выборе добавок, важно учитывать химический состав среды, в которой будет использоваться огнеупор.

Примеры применения и конкретные задачи

Мы производим огнеупоры для различных отраслей промышленности. Например, для сталелитейной отрасли мы изготавливаем огнеупорные кирпичи и блоки для футеровки печей и ковшей. Для цементной промышленности – огнеупорные детали для вращающихся печей. Для энергетической отрасли – огнеупорные изделия для котлов и печей. В каждом случае задачи разные, и состав огнеупора подбирается индивидуально.

Недавно мы работали над проектом по разработке огнеупора для использования в высокотемпературных реакторах. Требования к этому огнеупору были особенно высокими: он должен был выдерживать температуры до 1600 градусов Цельсия, быть устойчивым к агрессивным химическим средам и обладать высокой прочностью. Для решения этой задачи нам потребовалось провести интенсивные исследования и разработать новый состав. В итоге, мы смогли предложить заказчику огнеупор, который полностью соответствовал его требованиям.

Контроль качества и сертификация

Мы уделяем большое внимание контролю качества на всех этапах производства. Используем современное лабораторное оборудование для проведения испытаний на термостойкость, прочность, химическую стойкость. Все наши продукты сертифицированы в соответствии с действующими стандартами.

Постоянно совершенствуем наши методы контроля качества, чтобы гарантировать высокое качество нашей продукции. Ведь от качества огнеупора напрямую зависит надежность и безопасность работы промышленного предприятия.

Неизбежные трудности и их решение

В процессе производства неизбежно возникают проблемы. Например, это может быть нестабильность качества сырья, выход из строя оборудования или ошибки в технологическом процессе. Важно уметь быстро реагировать на эти проблемы и находить эффективные решения. Мы используем систему управления качеством, которая позволяет нам оперативно выявлять и устранять причины проблем.

Иногда возникают сложности с обучением персонала. Работа с **производством огнеупорных глиняных составов** требует определенных знаний и навыков. Поэтому, мы постоянно проводим обучение и повышение квалификации наших сотрудников.

Работа с **производством огнеупорных глиняных составов** — это постоянное движение вперед, постоянное совершенствование технологий и материалов. И мы стремимся быть в авангарде этой отрасли, предлагая нашим клиентам самые современные и эффективные решения.

ООО Огнеупорные Материалы Сяцянь, Янцюань: Ваш надежный партнер

Мы – ООО Огнеупорные Материалы Сяцянь, Янцюань. Наша компания специализируется на разработке, производстве, продаже и обслуживании огнеупоров среднего и высшего класса на основе высокоглиноземистого сырья. Мы готовы предложить вам комплексные, сквозные и оптимизированные услуги в области огнеупорных материалов.

Если у вас есть вопросы или вам нужна консультация по выбору огнеупора, пожалуйста, свяжитесь с нами. Мы всегда рады помочь.

Наш сайт: https://www.yqxqnh.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

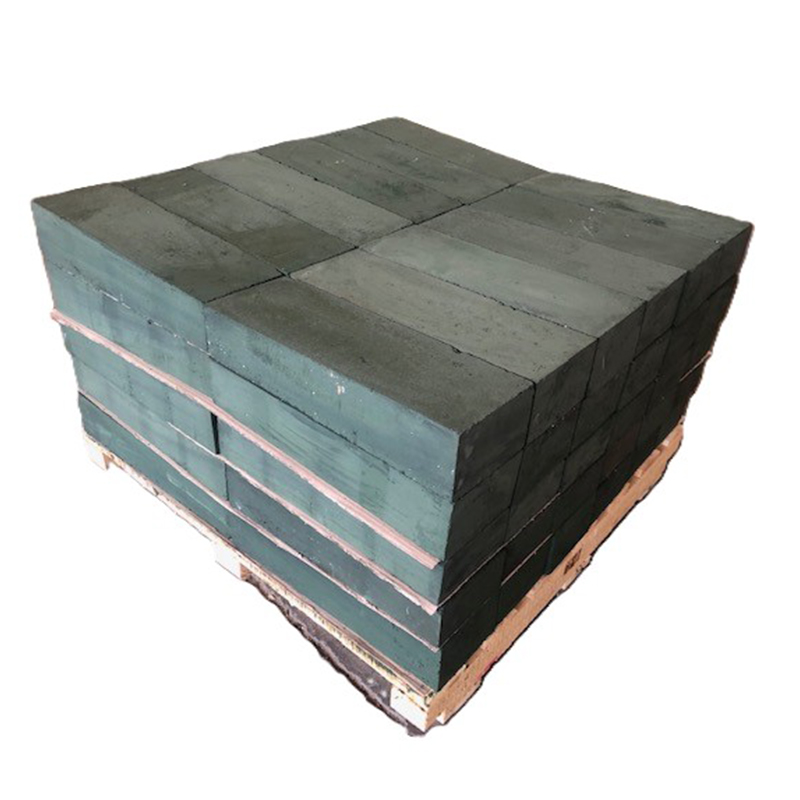

HA Корундовый кирпич

HA Корундовый кирпич -

Хромитовый корундовый кирпич

Хромитовый корундовый кирпич -

Силлиманитовый кирпич

Силлиманитовый кирпич -

Кремниево-муллитовый кирпич для цементных печей

Кремниево-муллитовый кирпич для цементных печей -

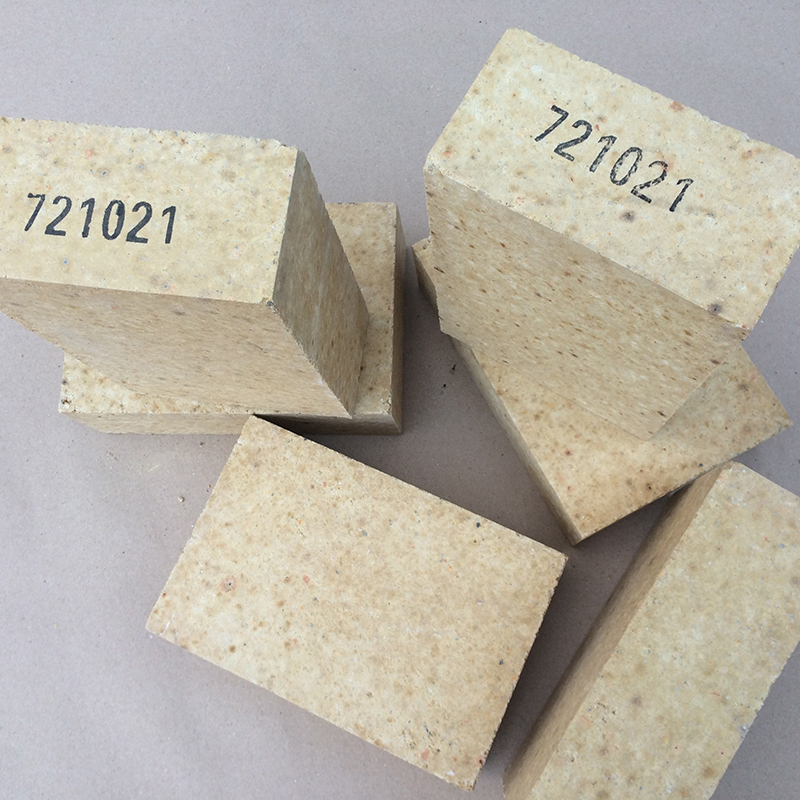

Высокоглиноземистый кирпич 80-й марки с контролируемым расширением

Высокоглиноземистый кирпич 80-й марки с контролируемым расширением -

HA85 Высокоглиноземистый кирпич

HA85 Высокоглиноземистый кирпич -

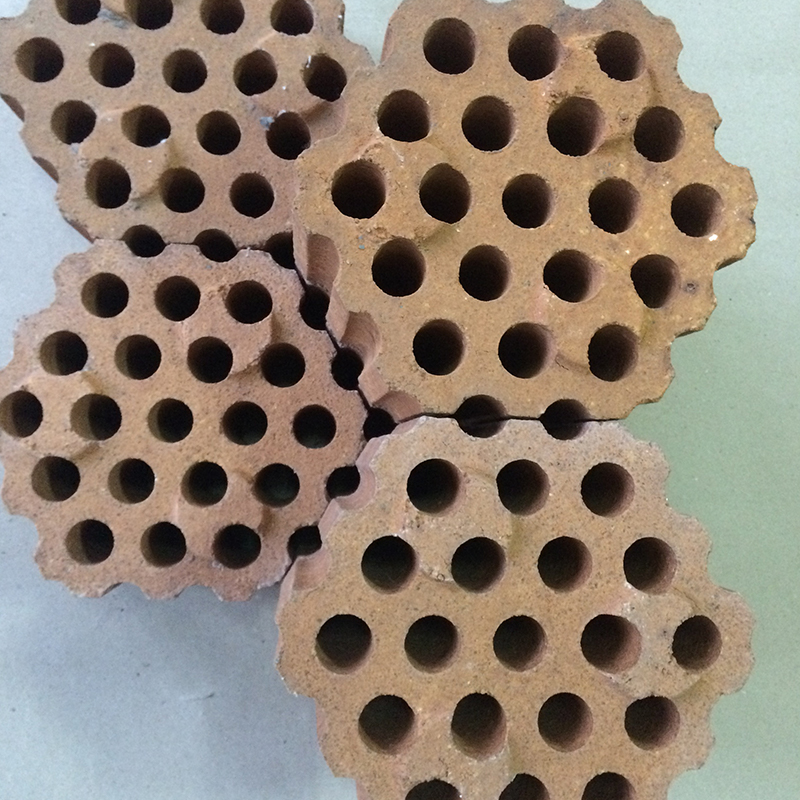

Кирпич с отверстиями для стен коксовых печей

Кирпич с отверстиями для стен коксовых печей -

Высокоплотный шамотный кирпич с низкой пористостью для известковых печей

Высокоплотный шамотный кирпич с низкой пористостью для известковых печей -

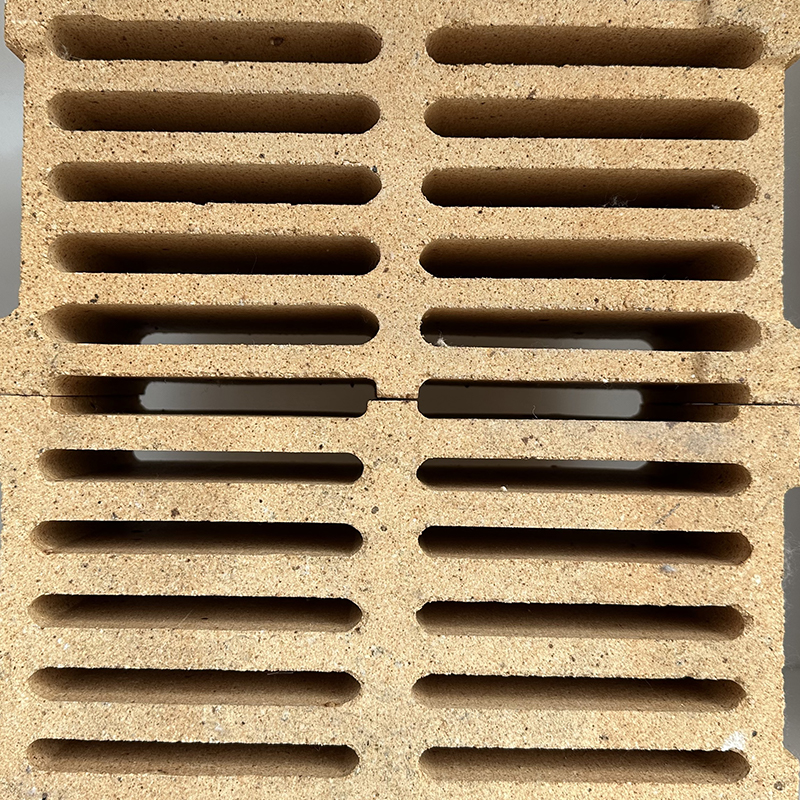

HRN Семиканальный кирпич с низкой ползучестью для воздухонагревателей

HRN Семиканальный кирпич с низкой ползучестью для воздухонагревателей -

Высокоглиноземистый кирпич стойкий к проникновению

Высокоглиноземистый кирпич стойкий к проникновению -

Корундово-андалузитовый кирпич

Корундово-андалузитовый кирпич -

Муллитовый кирпич для алюминиевых заводов

Муллитовый кирпич для алюминиевых заводов

Связанный поиск

Связанный поиск- Производитель клиновидного глиняного огнеупорного кирпича для печей тандыр

- Огнеупорный глиняный кирпич китайского производства шб-8

- Оптовая продажа гранул 2.5 мм глиняного огнеупорного кирпича

- Ведущие покупатели огнеупорного глиняного кирпича из леверкусатского мелана

- Ведущий покупатель профилированного огнеупорного кирпича для печей

- Вес глиняного огнеупорного кирпича оэмша 5

- Вес глиняного огнеупорного кирпича в китае

- Производители клиновидных глиняных огнеупорных кирпичей

- Оэмшб 5 глиняный огнеупорный кирпич технические параметры

- Кирпич шамотный огнеупорный купить