Производство корундовых кирпичей

Итак, производство корундовых кирпичей... Часто говорят, что это дорого и сложно. Ну, дорого – это правда, безусловно. Сложно – это тоже верно. Но стоит ли прикладывать усилия? Вопрос не просто финансовый, а стратегический. Я вот уже лет десять этим занимаюсь, и скажу так: если правильно подойти, то можно добиться очень достойных результатов. Иногда даже более достойных, чем ожидаешь изначально. Попробую поделиться некоторыми мыслями и опытом – без пафоса и претензий на абсолютную истину. Просто то, что вижу и знаю.

Общая картина и распространенные заблуждения

Начнем с простого: многие считают, что корундовый кирпич – это просто 'керамика'. Это не так. Это материал с очень специфическими свойствами, требующий особого подхода к производству. И вот тут и кроется вся сложность. Проблема не в самой концепции – корунда как минерал прекрасно подходит для высокотемпературных применений. Проблема в том, чтобы получить из него кирпич с нужными характеристиками: прочностью, термической стойкостью, химической инертностью, низкой пористостью. И все это при разумной стоимости.

Иногда на этапе проектирования возникает соблазн оптимизировать процесс за счет снижения качества исходного сырья. Это, как правило, приводит к проблемам в эксплуатации. Например, к преждевременному разрушению конструкции, снижению эффективности теплопередачи, увеличению расходов на ремонт. В долгосрочной перспективе такой подход обходится гораздо дороже, чем сразу вложить средства в качественные компоненты.

Выбор сырья: ключевой фактор

Сырье – это, пожалуй, самый важный элемент. Корунда, конечно, можно получить из различных источников, но качество сырья напрямую влияет на качество конечного продукта. Мы часто работаем с минеральным сырьем, содержащим большое количество оксида алюминия (Al?O?). Проблема в том, чтобы добиться однородного состава и минимизировать количество примесей. Разумеется, чистота – это хорошо, но иногда небольшое количество определенных примесей может даже улучшить некоторые свойства кирпича, например, термическую стабильность. Нужно понимать, как конкретно эти примеси будут взаимодействовать при высоких температурах.

Важен не только химический состав, но и физические свойства сырья: зернистость, размер частиц, удельная поверхность. Оптимальный размер частиц – это компромисс между хорошей пластичностью при формовке и достаточной прочностью после обжига. Мы используем различные методы подготовки сырья: измельчение, просеивание, мокрое помол, а иногда и специальные процессы модификации, чтобы добиться нужных физических характеристик. В последнее время активно изучается возможность использования вторичного сырья, например, отходов производства, но это требует очень тщательного контроля качества, чтобы избежать негативного влияния на свойства конечного продукта.

Технологический процесс: от сушки до обжига

После подготовки сырья начинается собственно процесс формовки. Существует несколько способов: литье, прессование, экструзия. Каждый способ имеет свои преимущества и недостатки. Прессование, например, позволяет получать кирпичи с более высокой плотностью, но требует более сложного оборудования и более тщательного контроля параметров процесса. Мы предпочитаем использовать прессование, в сочетании с предварительной сушкой. Сушка – это критически важный этап, поскольку от его качества зависит равномерность обжига и отсутствие дефектов. Неправильная сушка может привести к растрескиванию кирпича, особенно при больших размерах. Необходим контролируемый процесс, чтобы постепенно снижать влажность, избегая резких перепадов.

Обжиг – это, пожалуй, самый энергозатратный и технологически сложный этап. Температура обжига обычно составляет °C. Важно обеспечить равномерное нагревание и охлаждение кирпичей, чтобы избежать термических напряжений. В наших печах используется разложенный обжиг, позволяющий более точно контролировать температуру в разных зонах печи. Оптимальное время выдержки при максимальной температуре – это еще один важный параметр, который необходимо подбирать индивидуально для каждого типа кирпича. Мы проводим регулярные анализы после обжига, чтобы убедиться, что кирпичи соответствуют требованиям по прочности, термической стойкости и другим характеристикам.

Контроль качества: не пренебрегаем деталями

Контроль качества – это не просто формальность, а необходимость. На каждом этапе производства проводятся различные проверки: анализ химического состава сырья, контроль влажности, проверка плотности, измерение прочности на сжатие, визуальный осмотр на наличие дефектов. Иногда мы используем неразрушающие методы контроля, такие как ультразвуковой контроль, чтобы выявить скрытые дефекты. Особое внимание уделяется контролю размеров и формы кирпичей, поскольку это влияет на их совместимость с другими элементами конструкции.

Нельзя забывать и о документировании. Ведется строгий учет всех параметров процесса, результатов контроля качества, а также данных об эксплуатации готовых изделий. Это позволяет выявлять закономерности, оптимизировать процесс и улучшать качество продукции. Например, мы заметили, что небольшое изменение в рецептуре сырья приводит к улучшению термической стойкости кирпича. Благодаря этому мы смогли разработать новые продукты с расширенным спектром применения. Постоянное совершенствование – это залог успеха в этой отрасли.

Практические сложности и личный опыт

Бывало всякое. Например, однажды у нас возникла проблема с образованием трещин при обжиге. Мы перепробовали разные способы, но ничего не помогало. В итоге выяснилось, что проблема была в неравномерном распределении температуры в печи. Мы внесли изменения в конструкцию печи и улучшили систему контроля температуры. Проблема была решена, и мы смогли возобновить производство.

Еще одна трудность – это сложность точной настройки процесса. Параметры обжига сильно зависят от состава сырья, размера кирпича, конструкции печи. Поэтому необходимо проводить много экспериментов, чтобы найти оптимальные значения. Это требует времени, опыта и, конечно же, квалифицированных специалистов. Нельзя полагаться только на теоретические расчеты – необходимо проводить практические испытания и анализировать результаты.

Заключение

Производство корундовых кирпичей – это сложный, но интересный процесс. Он требует знаний, опыта, постоянного контроля и совершенствования. Если подойти к нему ответственно, то можно получить качественный продукт, который будет служить долго и надежно. ООО Огнеупорные Материалы Сяцянь, Янцюань постоянно работает над улучшением качества своей продукции и расширением спектра применения корундовых кирпичей. Наш сайт https://www.yqxqnh.ru - это источник информации о наших продуктах и услугах. Если у вас есть какие-либо вопросы, пожалуйста, обращайтесь.

Некоторые тенденции, которые стоит учитывать

В последнее время все больше внимания уделяется экологичности производства. Это касается и производства корундовых кирпичей. Мы стараемся минимизировать выбросы в атмосферу и снизить расход энергии. Исследуется возможность использования возобновляемых источников энергии для питания наших печей.

Дальнейшие направления исследований

В перспективе планируется разработка новых типов корундовых кирпичей с улучшенными свойствами. Это, например, кирпичи с повышенной химической стойкостью или кирпичи с улучшенными теплофизическими характеристиками. Также мы работаем над оптимизацией технологического процесса для снижения стоимости производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

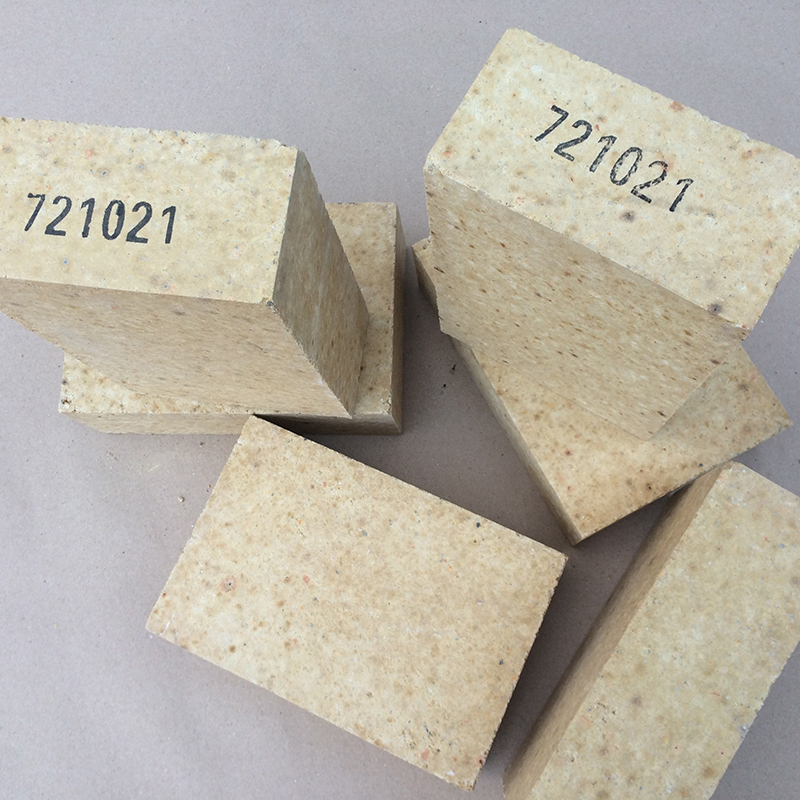

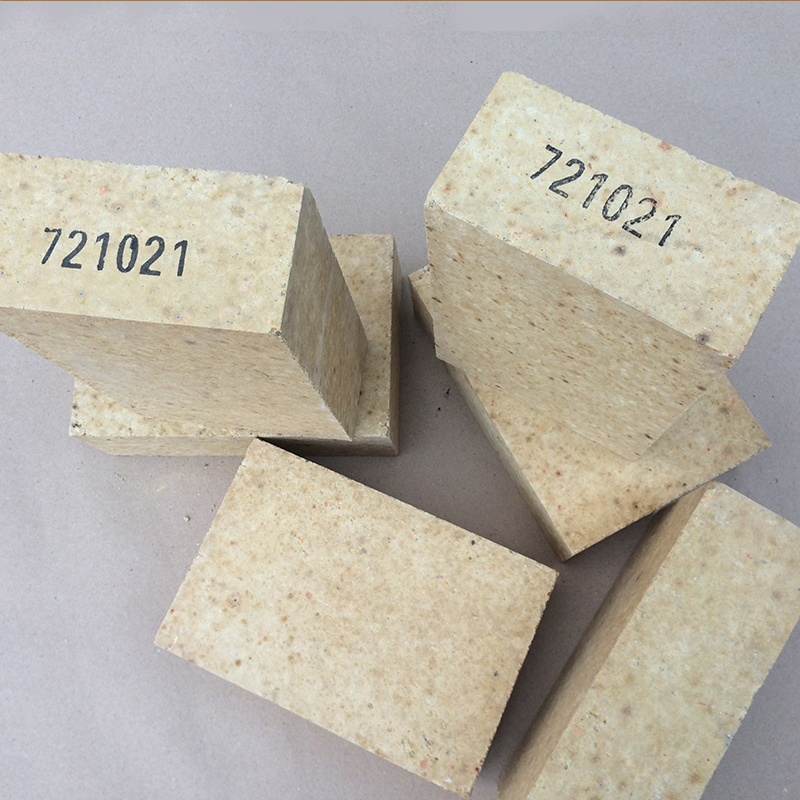

Высокоглиноземистый кирпич с фосфатным связующим

Высокоглиноземистый кирпич с фосфатным связующим -

HA65 Высокоглиноземистый кирпич

HA65 Высокоглиноземистый кирпич -

Андалузитовый кирпич AD

Андалузитовый кирпич AD -

DL-80 Кирпич для верха доменной печи

DL-80 Кирпич для верха доменной печи -

HA55 Высокоглиноземистый кирпич

HA55 Высокоглиноземистый кирпич -

HA83 Высокоглиноземистый кирпич

HA83 Высокоглиноземистый кирпич -

HA85 Высокоглиноземистый кирпич

HA85 Высокоглиноземистый кирпич -

Плотный шамотный кирпич для доменных печей

Плотный шамотный кирпич для доменных печей -

Корундово-андалузитовый кирпич

Корундово-андалузитовый кирпич -

HA Корундовый кирпич

HA Корундовый кирпич -

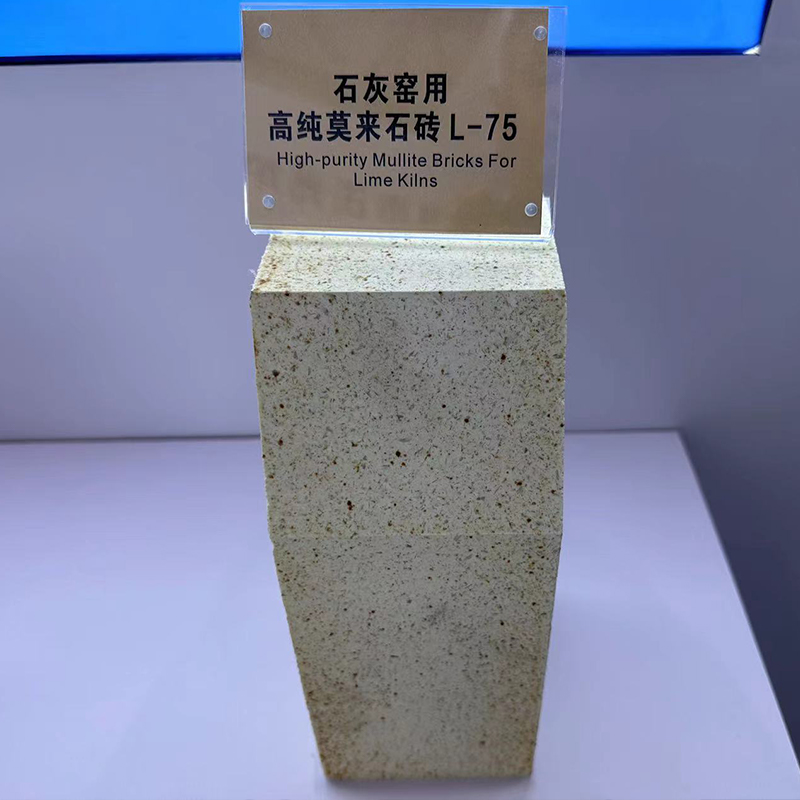

Высокочистый муллитовый кирпич для известковых печей

Высокочистый муллитовый кирпич для известковых печей -

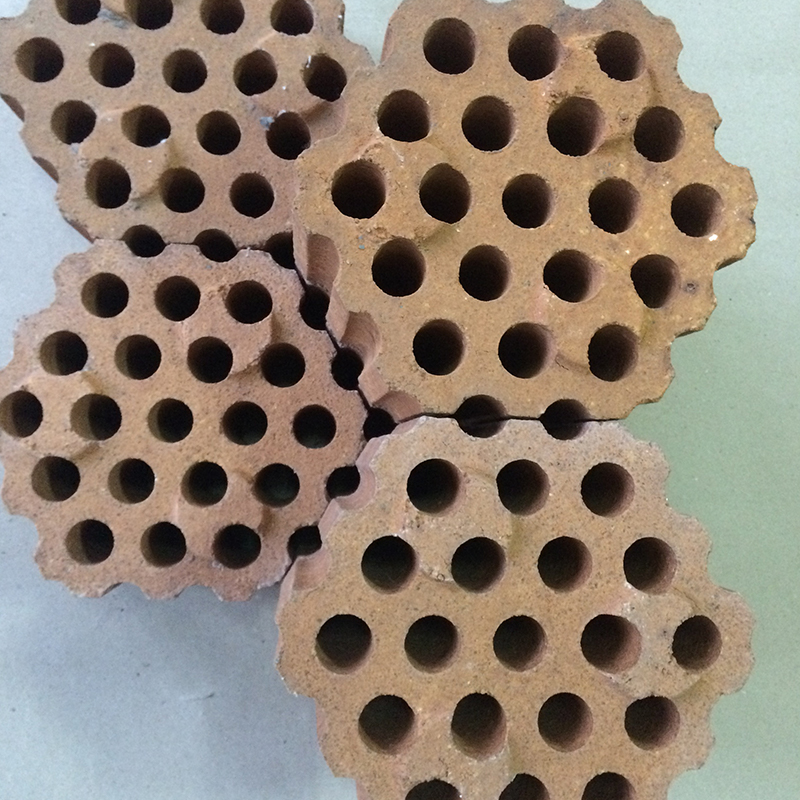

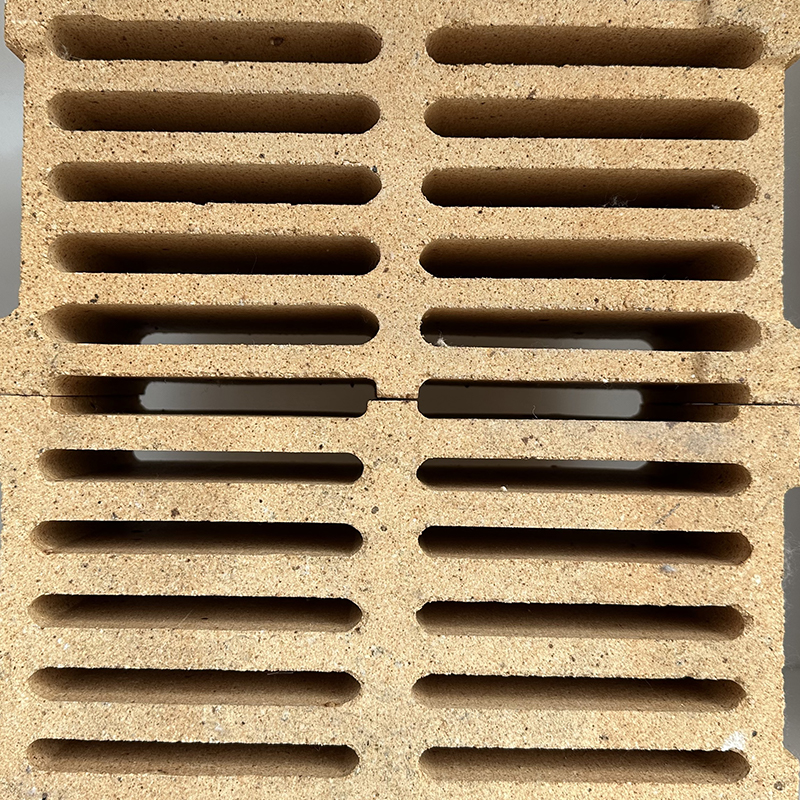

Кирпич с отверстиями для стен коксовых печей

Кирпич с отверстиями для стен коксовых печей

Связанный поиск

Связанный поиск- Производитель шламов для кладки огнеупорного кирпича

- Oem высокая нагрузка мягкий 80 высокоглиноземистый кирпич

- Оптовая продажа огнеупорных кирпичей из глины lehua meilan

- Купить прямой шамотный кирпич шб-5

- Ведущие китайские покупатели огнеупорного глиняного кирпича марки ша-5

- Дешевые кирпичи двери доменной печи

- Размеры клиновидного огнеупорного глиняного кирпича oem

- Ведущий покупатель высокоглиноземистого огнеупорного кирпича в качестве вторичного сырья

- Кирпич шамотный ша 5 размеры вес

- Основной покупатель огнеупорного кирпича размером 250х124х65 по массе